Cálculos de necesidades

Utiliza esta función para definir los parámetros de cálculo en los que se van a basar el cálculo de necesidades netas (MRP) y el plan maestro de producción (MPS). Estos parámetros se definen por planta.

Requisitos previos

Consulta la documentación de Puesta en marcha.

Consulta la documentación de Puesta en marcha.

Gestión de pantalla

- Cabecera

- Pestaña de cálculo de necesidades 1

- Pestaña de cálculo de necesidades 2

- Pestaña de plan maestro 1

- Pestaña de plan maestro 2

La función Cálculos necesidades contiene una sección de cabecera y cuatro secciones:

- Dos secciones permiten definir los parámetros del MRP.

- Las otras dos secciones permiten definir los parámetros del MPS.

Hay que definir un conjunto de parámetros MRP y MPS por planta.

Aunque los parámetros del MRP y el MPS sean similares, son independientes entre sí. Hay que definir un conjunto de parámetros para el MRP y otro conjunto de parámetros para el MPS.

Aunque los parámetros del MRP y el MPS sean similares, son independientes entre sí. Hay que definir un conjunto de parámetros para el MRP y otro conjunto de parámetros para el MPS.

Cabecera

Utiliza la sección de cabecera para indicar la planta en la que se requieren los parámetros MRP y MPS. La planta debe ser un almacén (planta de almacenamiento).

| Planta almcto. (campo STOFCY) |

|

Utiliza este campo para definir la planta de almacenamiento (almacén). La planta que aparece por defecto es la de la ficha de usuario, pero se puede modificar.

|

Pestaña de cálculo de necesidades 1

Utiliza esta sección para definir el primer conjunto de parámetros MRP.

Esta sección permite definir el horizonte firme del cálculo de necesidades y la agrupación de sugerencias (días, semanas, meses).

Se indican los recursos que se van a incluir en el cálculo de necesidades seleccionando los tipos de órdenes y el stock inicial utilizados para determinar los reaprovisionamientos. Puedes incluir el stock entrante de pedidos de compra, órdenes de fabricación, órdenes de subcontratación o pedidos interplanta (transferencias). Puedes suprimir los artículos no inspeccionados (no sujetos a un control de calidad) del cálculo del stock disponible.

También puedes indicar las necesidades que hay que incluir señalando qué tipos de órdenes se utilizan en el cálculo para determinar la solicitud. Las necesidades seleccionadas pueden proceder de previsiones, pedidos de venta, pedidos interplanta y tareas de gestión de proyectos.

Los parámetros seleccionados para calcular el stock inicial tendrán grandes implicaciones en la duración de la ejecución de los cálculos MRP. Consulta las observaciones y los avisos sobre el campo Transferencias que hay más adelante (MRPTRFSTO).

Los parámetros seleccionados para calcular el stock inicial tendrán grandes implicaciones en la duración de la ejecución de los cálculos MRP. Consulta las observaciones y los avisos sobre el campo Transferencias que hay más adelante (MRPTRFSTO).

La definición de los parámetros MRP continúa en la sección Cálculo necesidades 2.

La definición de los parámetros MRP continúa en la sección Cálculo necesidades 2.

Procesamiento

| Tipo alt. estr. (campo MRPALTTYP) |

|

Este campo está vinculado al campo de la alternativa de estructura. Utiliza este campo para definir el tipo de alternativa de estructura (producción o subcontratación) utilizado en el campo Alternativa estructura. |

| Alt. estructura (campo MRPBOMALT) |

|

Utiliza este campo para definir la alternativa de estructura que se va a utilizar en el MRP y el MPS.

|

| Esquema semanal (campo MRPTWD) |

|

Un esquema semanal es un conjunto de siete valores, cada uno de los cuales describe la capacidad horaria de un día de la semana.

La capacidad de los centros de trabajo se calcula con calendarios. |

| Análisis replanificación (campo MRPANYLTI) |

|

Indica la duración del periodo de análisis de replanificación (en semanas). Este periodo comienza después del horizonte firme, si el artículo tiene uno. |

| Cálculo carga (campo MRPCAPLTI) |

|

Utiliza este campo para definir la duración de los cálculos de carga (en semanas), si lo permite la alternativa de estructura correspondiente.

|

| Plazo fabricación (campo MRPMFGLTI) |

|

Utiliza este campo para definir el tipo de plazo de fabricación que se va a utilizar en los cálculos.

|

| Análisis stock máx. (campo MRPMAXANY) |

|

Marca esta casilla para activar el análisis de excedentes de stock. La sugerencia tiene en cuenta el stock máximo al final del periodo. |

| Impresión diario (campo MRPPRNFLG) |

|

Marca esta casilla para imprimir un informe de los cálculos MRP o MPS al final de la ejecución del procesamiento. |

| Artículos MPS+MRP (campo MRPITM) |

|

Marca esta casilla para que los cálculos incluyan todos los artículos gestionados en el MRP y MPS.

|

| Selección exclusiva (campo MRPITMCOD) |

|

Marca esta casilla para que el cálculo de sugerencias de fabricación y de compra (WOS/POS) solo se realice en los artículos seleccionados según las parametrizaciones MRP y MPS (artículos MRP, MPS, MRP + MPS).

Deja la casilla desmarcada para garantizar la compatibilidad ascendente entre las versiones anteriores del cálculo de necesidades. El cálculo de sugerencias WOS/POS se realiza en todos los artículos de la planta. Solo se trasladan a la tabla ORDERS - Encurso los resultados WOS/MWS relativos al grupo de artículos seleccionado. Todas las MWS se consideran necesidades en el cálculo en curso, independientemente de su origen (MRP o MPS). |

Número agrupamientos

| Días (campo MRPDAYNBR) |

|

El cálculo de necesidades agrupa las necesidades por periodo y genera sugerencias de compra o de fabricación para cada una de las necesidades. Los periodos MRP se determinan con el principio de "periodos de agrupación". Los periodos se pueden definir en días, semanas o meses. Los periodos corresponden a la división de las propuestas procedentes del cálculo.

Se puede realizar un cálculo de necesidades con uno o varios tipos de periodos (pero siempre en este orden: días, semanas, meses). La división de los periodos se puede realizar con un horizonte de 2.000 días (algo más de 5 años) y un máximo de 1.000 periodos. Según la fecha inicial del cálculo, el número de periodos se ajustará automáticamente para que los periodos de tipo "semana" comiencen el primer día de la semana y los periodos de tipo "mes" cubran un mes completo, con la posibilidad de una semana de solapamiento. Por ejemplo, un periodo de 30 días/4 semanas/12 meses será:

|

| Semanas (campo MRPWEENBR) |

| Meses (campo MRPMONNBR) |

| Ajuste automático (campo MRPBUCCOR) |

|

Marca esta casilla para ajustar automáticamente el escalonamiento y cumplir con las siguientes reglas:

Se aplican las siguientes reglas:

Ejemplo:

|

Bloque número 6

| Parám. específico (campo MRPSPEPAR) |

|

Utiliza este parámetro para un procesamiento específico. Este parámetro no se utiliza en Sage X3. |

Stock inicial

| Deducción asignaciones (campo MRPPHYSTO) |

|

El proceso MRP o MPS se basa en la cantidad, la demanda y los recursos (reaprovisionamientos) del stock inicial. Determina las sugerencias de reaprovisionamiento que requiere cada artículo. El stock inicial indica el tipo de stock en el que se basan los procesos. Marca esta casilla para que la cantidad de stock inicial incluya el stock físico. Las asignaciones de stock se deducirán del stock inicial.

|

| Stock bajo control (campo MRPCTLSTO) |

|

Utiliza este campo para controlar cómo se incluyen los artículos no inspeccionados (estado de stock Q), es decir, los que todavía no han pasado el control de calidad, en el cálculo del stock disponible.

|

| Stock rechazado (campo MRPREJSTO) |

|

Marca esta casilla para que los cálculos de planificación incluyan el stock rechazado en la cantidad de stock inicial (stock en estado R). |

| Transferencias (campo MRPTRFSTO) |

|

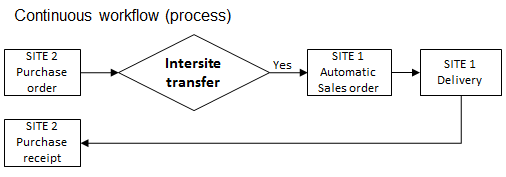

Marca esta casilla para que los cálculos de planificación incluyan el stock de transferencia (el que se está transfiriendo a otra planta) en la cantidad de stock inicial.

Marca esta casilla si una entrega directa en una planta, sin pedido de compra inicial en la segunda planta, no crea simultáneamente una recepción de transferencia interplanta en la segunda planta. Hay que tener en cuenta el stock de transferencia cuando la recepción en la segunda planta (planta interplanta que recibe la transferencia) se genera de forma independiente.

|

| Stock art. fantasmas (campo MRPGHOSTO) |

|

Marca esta casilla para que los cálculos de planificación incluyan el stock de los subgrupos fantasmas en la cantidad de stock inicial.

|

Necesidades

| Previsiones (campo MRPSOSFLG) |

|

Marca esta casilla para que los cálculos MRP o MPS incluyan la necesidad correspondiente. Las necesidades seleccionadas pueden proceder de previsiones, pedidos de venta o pedidos interplanta. |

| Pdos clientes plan. (campo MRPSOPFLG) |

| Pdos clientes firmes (campo MRPSOFFLG) |

| Sol. transfer. sug. (campo MRPTPSFLG) |

| Sol. transfer. plan. (campo MRPTPPFLG) |

| Sol. transfer. firme (campo MRPTPFFLG) |

| Salidas en espera (campo MRPWAISTO) |

|

Marca esta casilla para que los cálculos de planificación reduzcan las cantidades correspondientes a las transacciones en espera a partir de la cantidad de stock disponible. |

| Saldo horiz.solicitud (campo MRPHORDEM) |

|

Marca esta casilla para que la regularización de las previsiones de venta se realice dentro del horizonte de demanda. Solo es aplicable a los artículos para los que se ha definido un horizonte de demanda a nivel de la planta. La regularización de los cálculos de necesidades se basa en el siguiente principio:

|

Recursos

| OF planificadas (campo MRPWOPFLG) |

|

Marca esta casilla para que los cálculos MRP o MPS incluyan el recurso asociado (tipo de orden) como un reaprovisionamiento. Puedes incluir el stock entrante de pedidos de compra, órdenes de fabricación, órdenes de subcontratación o tareas de proyecto. |

| OF lanzadas (campo MRPWOFFLG) |

| Pdos prov. plan. (campo MRPPOPFLG) |

| Pdos prov. Firmes (campo MRPPOFFLG) |

| Sol. transfer. plan. (campo MRPTRPFLG) |

| Sol. transfer. firme (campo MRPTRFFLG) |

| Subcontrataciones planificadas (campo MRPEOPFLG) |

| Subcontrataciones firmes (campo MRPEOFFLG) |

| Tarea proyecto plan. (campo MRPMTPFLG) |

| Tarea proy. firme (campo MRPMTFFLG) |

Pestaña de cálculo de necesidades 2

Utiliza esta sección para completar la parametrización del MRP.

Esta sección permite definir un último conjunto de parámetros de cálculo e indicar qué tipos de sugerencias (órdenes sugeridas) se pueden crear para cubrir las necesidades y reaprovisionar el stock. Por ejemplo, puedes decidir excluir de forma excepcional el stock de seguridad y las pérdidas de producción del cálculo.

También puedes definir las reglas de replanificación, que determinan el plazo para crear las necesidades reales y reaprovisionar los recursos.

Varios

| Ignorar stock seguridad (campo MRPSAFSTO) |

|

Marca esta casilla para que los cálculos de planificación ignoren el stock de seguridad, independientemente del parámetro definido en la estrategia de reaprovisionamiento. |

| Ignorar cobertura (campo MRPCOV) |

|

Marca esta casilla para que los cálculos de planificación ignoren la duración de cobertura de todos los artículos procesados. |

| Recursos en cobert. (campo MRPCOVRES) |

|

Marca esta casilla para que los cálculos de planificación incluyan los recursos (reaprovisionamientos) en el horizonte de cobertura en los artículos con cobertura de necesidades. |

| Ignorar % pérdida vínculo (campo MRPSHRPRC) |

|

Marca esta casilla para que los cálculos de planificación ignoren el porcentaje de pérdida que hay a nivel de una línea de componente de estructura.

|

| Sug. horiz. firme (campo MRPPLHDAT) |

|

Marca esta casilla para que los cálculos de planificación ignoren el horizonte firme en la creación de las sugerencias de reaprovisionamiento. |

| Reconstitución stock de seguridad (campo MRPSAFCOV) |

|

Utiliza este campo para definir la consideración del stock de seguridad en los cálculos MRP y MPS.

|

Órdenes sugeridas

| Sugerencias de fabricación (campo MRPWOSFCY) |

|

Marca esta casilla para poder generar el recurso asociado (tipo de orden) y satisfacer la demanda o reaprovisionar el stock. Puedes generar todos los tipos de sugerencias (WOS para las órdenes de fabricación, POS para los pedidos de compra, TRS para los reaprovisionamientos interplanta y EOS para las órdenes de subcontratación). |

| Sugerencias de compra (campo MRPPOSFCY) |

| Sugerencias interplanta (campo MRPWOSFCYI) |

| Sugerencias subcontratación (campo MRPEOSFCY) |

Estadísticas

| Fecha último cálculo (campo MRPLASDAT) |

|

Este campo muestra la fecha del último cálculo MRP o MPS. |

| Duración en minutos (campo MRPLASLTI) |

|

Este campo muestra la duración (en minutos) de ejecución de los últimos cálculos MRP y MPS. |

Tabla Normas de replanificación

| Tipo (campo RPLTYP) |

|

Este campo muestra el tipo de recurso que se puede planificar. Los dos primeros caracteres corresponden al tipo de orden y el tercero corresponde al estado ("P" de planificado y "F" de firme). Por ejemplo, el código POP significa "Purchase Order Planned" (pedido de compra planificado) y WOF significa "Work Order Firm" (orden de fabricación firme). |

| Modo (campo RPLMOD) |

|

La replanificación permite determinar la coherencia del plan de cada recurso con las solicitudes y las sugerencias (según un plazo de replanificación) y optimizar los recursos en función de la demanda. En cada tipo de recurso planificable, utiliza este campo para definir el modo de replanificación:

Si el modo de replanificación seleccionado es Solo mensajes o Simulación, hay que introducir al menos un plazo. Notas:

La regla de replanificación solo se utiliza en los artículos cuya política de reaprovisionamiento contempla la replanificación. |

| Plazo regresivo (campo RPLBWDLTI) |

|

Utiliza este campo para definir el primer periodo (en días naturales) durante el cual se pueden replanificar los recursos. La replanificación se basa en este plazo para proponer una cobertura de necesidades y satisfacer la demanda. |

| Plazo progresivo (campo RPLFRWLTI) |

|

Utiliza este campo para definir el último periodo (en días naturales) durante el cual se pueden replanificar los recursos. La replanificación se basa en este plazo para proponer una cobertura de necesidades y satisfacer la demanda. |

| Replan. cantidades (campo RPLUPDQTY) |

|

Utiliza este campo para definir el tipo de replanificación de las cantidades (disminución, aumento). |

| Replan. fechas (campo RPLUPDDAT) |

|

Utiliza este campo para definir el tipo de replanificación de las fechas (avanzar, retrasar). |

Bloque número 4

| Disminución sublote económico (campo RESBLWLOT) |

|

Marca esta casilla para definir el comportamiento de replanificación cuando solo hace falta un recurso para cubrir la solicitud: Reaprovisionamiento en cantidad neta:

Reaprovisionamiento en cantidad mínima (lote económico):

|

| Mantener órdenes en curso (campo WIPPRO) |

|

Utiliza este campo para controlar la replanificación de las tareas en las órdenes en curso:

Una orden de fabricación se considera "en curso" cuando se ha realizado al menos un seguimiento de fabricación. Una orden de subcontratación se considera "en curso" en cuanto se realiza el pedido. Un pedido de compra se considera "en curso" cuando está parcialmente recepcionado. |

| Ignorar política reaprov. en replanif. (campo REOPOLDIS) |

|

Marca esta casilla para ignorar la estrategia de reaprovisionamiento de la "cantidad neta". En este caso, los recursos se replanifican a partir de las necesidades incluidas en los cálculos. Deja la casilla desmarcada para replanificar los recursos únicamente a partir de la primera necesidad incluida en los cálculos (por orden cronológico). |

| Replanificar necesidades mat. (campo MRPMWRPLN) |

|

Marca esta casilla para replanificar la información de las necesidades de materiales creadas para una orden de fabricación replanificada. Déjala desmarcada para mantener las necesidades de materiales de origen creadas para la orden de fabricación.

|

Pestaña de plan maestro 1

Utiliza esta sección para definir el primer conjunto de parámetros del cálculo MPS.

Esta sección permite definir el horizonte firme del plan y la agrupación de sugerencias (días, semanas, meses).

Se indican los recursos que se van a incluir en el cálculo MPS seleccionando los tipos de órdenes y el stock inicial utilizados para determinar los reaprovisionamientos. Puedes incluir el stock entrante de pedidos de compra, órdenes de fabricación, órdenes de subcontratación o pedidos interplanta (transferencias). Puedes suprimir los artículos no inspeccionados (no sujetos a un control de calidad) del cálculo del stock disponible.

También puedes indicar las necesidades que hay que incluir señalando qué tipos de órdenes se utilizan en el cálculo para determinar la solicitud. Las necesidades seleccionadas pueden proceder de previsiones, pedidos de venta, pedidos interplanta y tareas de gestión de proyectos.

Los parámetros seleccionados para calcular el stock inicial tendrán grandes implicaciones en la duración de la ejecución de los cálculos MPS. Consulta las observaciones y los avisos sobre el campo Transferencias que hay más adelante (MPSTRFSTO).

Los parámetros seleccionados para calcular el stock inicial tendrán grandes implicaciones en la duración de la ejecución de los cálculos MPS. Consulta las observaciones y los avisos sobre el campo Transferencias que hay más adelante (MPSTRFSTO).

La definición de los parámetros MPS continúa en la sección Plan maestro 2.

La definición de los parámetros MPS continúa en la sección Plan maestro 2.

Procesamiento

| Tipo alt. estr. (campo MPSALTTYP) |

|

Este campo está vinculado al campo de la alternativa de estructura. Utiliza este campo para definir el tipo de alternativa de estructura (producción o subcontratación) utilizado en el campo Alternativa estructura. |

| Alt. estructura (campo MPSBOMALT) |

|

Utiliza este campo para definir la alternativa de estructura que se va a utilizar en el MRP y el MPS.

|

| Esquema semanal (campo MPSTWD) |

|

Un esquema semanal es un conjunto de siete valores, cada uno de los cuales describe la capacidad horaria de un día de la semana.

La capacidad de los centros de trabajo se calcula con calendarios. |

| Análisis replanificación (campo MPSANYLTI) |

|

Indica la duración del periodo de análisis de replanificación (en semanas). Este periodo comienza después del horizonte firme, si el artículo tiene uno. |

| Cálculo carga (campo MPSCAPLTI) |

|

Utiliza este campo para definir la duración de los cálculos de carga (en semanas), si lo permite la alternativa de estructura correspondiente.

|

| Plazo fabricación (campo MPSMFGLTI) |

|

Utiliza este campo para definir el tipo de plazo de fabricación que se va a utilizar en los cálculos.

|

| Análisis stock máx. (campo MPSMAXANY) |

|

Marca esta casilla para activar el análisis de excedentes de stock. La sugerencia tiene en cuenta el stock máximo al final del periodo. |

| Impresión estado de cálculo (campo MPSPRNFLG) |

|

Marca esta casilla para imprimir un informe de los cálculos MRP o MPS al final de la ejecución del procesamiento. |

| Artículos MPS+MRP (campo MPSITM) |

|

Marca esta casilla para que los cálculos incluyan todos los artículos gestionados en el MRP y MPS.

|

| Selección exclusiva (campo MPSITMCOD) |

|

Marca esta casilla para que el cálculo de sugerencias de fabricación y de compra (WOS/POS) solo se realice en los artículos seleccionados según las parametrizaciones MRP y MPS (artículos MRP, MPS, MRP + MPS).

Deja la casilla desmarcada para garantizar la compatibilidad ascendente entre las versiones anteriores del cálculo de necesidades. El cálculo de sugerencias WOS/POS se realiza en todos los artículos de la planta. Solo se trasladan a la tabla ORDERS - Encurso los resultados WOS/MWS relativos al grupo de artículos seleccionado. Todas las sugerencias de necesidades de fabricación se consideran necesidades en el cálculo en curso, independientemente de su origen (MRP o MPS). |

Número agrupamientos

| Días (campo MPSDAYNBR) |

|

El cálculo de necesidades agrupa las necesidades por periodo y genera sugerencias de compra o de fabricación para cada una de las necesidades. Los periodos MRP se determinan con el principio de "periodos de agrupación". Los periodos se pueden definir en días, semanas o meses. Los periodos corresponden a la división de las propuestas procedentes del cálculo.

Se puede realizar un cálculo de necesidades con uno o varios tipos de periodos (pero siempre en este orden: días, semanas, meses). La división de los periodos se puede realizar con un horizonte de 2.000 días (algo más de 5 años) y un máximo de 1.000 periodos. Según la fecha inicial del cálculo, el número de periodos se ajustará automáticamente para que los periodos de tipo "semana" comiencen el primer día de la semana y los periodos de tipo "mes" cubran un mes completo, con la posibilidad de una semana de solapamiento. Por ejemplo, un periodo de 30 días/4 semanas/12 meses será:

|

| Semanas (campo MPSWEENBR) |

| Meses (campo MPSMONNBR) |

| Ajuste automático (campo MPSBUCCOR) |

|

Marca esta casilla para ajustar automáticamente el escalonamiento y cumplir con las siguientes reglas:

Se aplican las siguientes reglas:

Ejemplo:

|

Bloque número 6

| Parám. específico (campo MPSSPEPAR) |

|

Utiliza este parámetro para un procesamiento específico. Este parámetro no se utiliza en Sage X3. |

Stock inicial

| Deducción asignaciones (campo MPSPHYSTO) |

|

El proceso MRP o MPS se basa en la cantidad, la demanda y los recursos (reaprovisionamientos) del stock inicial. Determina las sugerencias de reaprovisionamiento que requiere cada artículo. El stock inicial indica el tipo de stock en el que se basan los procesos. Marca esta casilla para que la cantidad de stock inicial incluya el stock físico. Las asignaciones de stock se deducirán del stock inicial.

|

| Stock bajo control (campo MPSCTLSTO) |

|

Utiliza este campo para controlar cómo se incluyen los artículos no inspeccionados (estado de stock Q), es decir, los que todavía no han pasado el control de calidad, en el cálculo del stock disponible.

|

| Stock rechazado (campo MPSREJSTO) |

|

Marca esta casilla para que los cálculos de planificación incluyan el stock rechazado en la cantidad de stock inicial (stock en estado R). |

| Transferencias (campo MPSTRFSTO) |

|

Marca esta casilla para que los cálculos de planificación incluyan el stock de transferencia (el que se está transfiriendo a otra planta) en la cantidad de stock inicial.

Marca esta casilla si una entrega directa en una planta, sin pedido de compra inicial en la segunda planta, no crea simultáneamente una recepción de transferencia interplanta en la segunda planta. Hay que tener en cuenta el stock de transferencia cuando la recepción en la segunda planta (planta interplanta que recibe la transferencia) se genera de forma independiente.

|

| Stock art. fantasmas (campo MPSGHOSTO) |

|

Marca esta casilla para que los cálculos de planificación incluyan el stock de los subgrupos fantasmas en la cantidad de stock inicial.

|

Necesidades

| Previsiones (campo MPSSOSFLG) |

|

Marca esta casilla para que los cálculos MRP o MPS incluyan la necesidad correspondiente. Las necesidades seleccionadas pueden proceder de previsiones, pedidos de venta o pedidos interplanta. |

| Pdos clientes plan. (campo MPSSOPFLG) |

| Pdos clientes firmes (campo MPSSOFFLG) |

| Sol. transfer. sug. (campo MPSTPSFLG) |

| Sol. transfer. plan. (campo MPSTPPFLG) |

| Sol. transfer. firme (campo MPSTPFFLG) |

| Salidas en espera (campo MPSWAISTO) |

|

Marca esta casilla para que los cálculos de planificación reduzcan las cantidades correspondientes a las transacciones en espera a partir de la cantidad de stock disponible. |

| Saldo horiz.solicitud (campo MPSHORDEM) |

|

Marca esta casilla para que la regularización de las previsiones de venta se realice dentro del horizonte de demanda. Solo es aplicable a los artículos para los que se ha definido un horizonte de demanda a nivel de la planta. La regularización de los cálculos de necesidades se basa en el siguiente principio:

|

Recursos

| OF planificadas (campo MPSWOPFLG) |

|

Marca esta casilla para que los cálculos MRP o MPS incluyan el recurso asociado (tipo de orden) como un reaprovisionamiento. Puedes incluir el stock entrante de pedidos de compra, órdenes de fabricación, órdenes de subcontratación o tareas de proyecto. |

| OF lanzadas (campo MPSWOFFLG) |

| Pdos prov. plan. (campo MPSPOPFLG) |

| Pdos prov. Firmes (campo MPSPOFFLG) |

| Sol. transfer. plan. (campo MPSTRPFLG) |

| Sol. transfer. firme (campo MPSTRFFLG) |

| Subcontrataciones planificadas (campo MPSEOPFLG) |

| Subcontrataciones firmes (campo MPSEOFFLG) |

| Tarea proyecto plan. (campo MPSMTPFLG) |

| Tarea proy. firme (campo MPSMTFFLG) |

Pestaña de plan maestro 2

Utiliza esta sección para completar la parametrización del cálculo MPS.

Esta sección permite definir un último conjunto de parámetros de cálculo e indicar qué tipos de sugerencias (órdenes sugeridas) se pueden crear para cubrir las necesidades y reaprovisionar el stock.

Algunos de estos parámetros no son obligatorios en el MPS. Como los parámetros MRP y MPS son similares, se incluye la ayuda de campo asociada a los parámetros MRP.

Algunos de estos parámetros no son obligatorios en el MPS. Como los parámetros MRP y MPS son similares, se incluye la ayuda de campo asociada a los parámetros MRP.

Las reglas de replanificación no son obligatorias en el MPS. Puedes definir el valor Ningún procesamiento en el campo Modo (RPLMODS) y Ninguna en los campos Replan. cantidades y Replan. fechas (RPLUPDQTYS/RPLUPDDATS).

Las reglas de replanificación no son obligatorias en el MPS. Puedes definir el valor Ningún procesamiento en el campo Modo (RPLMODS) y Ninguna en los campos Replan. cantidades y Replan. fechas (RPLUPDQTYS/RPLUPDDATS).

Varios

| Ignorar stock seguridad (campo MPSSAFSTO) |

|

Marca esta casilla para que los cálculos de planificación ignoren el stock de seguridad, independientemente del parámetro definido en la estrategia de reaprovisionamiento. |

| Ignorar cobertura (campo MPSCOV) |

|

Marca esta casilla para que los cálculos de planificación ignoren la duración de cobertura de todos los artículos procesados. |

| Recursos en cobert. (campo MPSCOVRES) |

|

Marca esta casilla para que los cálculos de planificación incluyan los recursos (reaprovisionamientos) en el horizonte de cobertura en los artículos con cobertura de necesidades. |

| Ignorar % pérdida vínculo (campo MPSSHRPRC) |

|

Marca esta casilla para que los cálculos de planificación ignoren el porcentaje de pérdida que hay a nivel de una línea de componente de estructura.

|

| Sug. horiz. firme (campo MPSPLHDAT) |

|

Marca esta casilla para que los cálculos de planificación ignoren el horizonte firme en la creación de las sugerencias de reaprovisionamiento. |

| Reconstitución stock de seguridad (campo MPSSAFCOV) |

|

Utiliza este campo para definir la consideración del stock de seguridad en los cálculos MRP y MPS.

|

Órdenes sugeridas

| Sugerencias de fabricación (campo MPSWOSFCY) |

|

Marca esta casilla para poder generar el recurso asociado (tipo de orden) y satisfacer la demanda o reaprovisionar el stock. Puedes generar todos los tipos de sugerencias (WOS para las órdenes de fabricación, POS para los pedidos de compra, TRS para los reaprovisionamientos interplanta y EOS para las órdenes de subcontratación). |

| Sugerencias de compra (campo MPSPOSFCY) |

| Sugerencias interplanta (campo MPSWOSFCYI) |

| Sugerencias subcontratación (campo MPSEOSFCY) |

Estadísticas

| Fecha último cálculo (campo MPSLASDAT) |

|

Este campo muestra la fecha del último cálculo MRP o MPS. |

| Duración en minutos (campo MPSLASLTI) |

|

Este campo muestra la duración (en minutos) de ejecución de los últimos cálculos MRP y MPS. |

Tabla Normas de replanificación

| Tipo (campo RPLTYPS) |

|

Este campo muestra el tipo de recurso que se puede planificar. Los dos primeros caracteres corresponden al tipo de orden y el tercero corresponde al estado ("P" de planificado y "F" de firme). Por ejemplo, el código POP significa "Purchase Order Planned" (pedido de compra planificado) y WOF significa "Work Order Firm" (orden de fabricación firme). |

| Modo (campo RPLMODS) |

|

La replanificación permite determinar la coherencia del plan de cada recurso con las solicitudes y las sugerencias (según un plazo de replanificación) y optimizar los recursos en función de la demanda. En cada tipo de recurso planificable, utiliza este campo para definir el modo de replanificación:

Si el modo de replanificación seleccionado es Solo mensajes o Simulación, hay que introducir al menos un plazo. Notas:

La regla de replanificación solo se utiliza en los artículos cuya política de reaprovisionamiento contempla la replanificación. |

| Plazo regresivo (campo RPLBWDLTIS) |

|

Utiliza este campo para definir el primer periodo (en días naturales) durante el cual se pueden replanificar los recursos. La replanificación se basa en este plazo para proponer una cobertura de necesidades y satisfacer la demanda. |

| Plazo progresivo (campo RPLFRWLTIS) |

|

Utiliza este campo para definir el último periodo (en días naturales) durante el cual se pueden replanificar los recursos. La replanificación se basa en este plazo para proponer una cobertura de necesidades y satisfacer la demanda. |

| Replan. cantidades (campo RPLUPDQTYS) |

|

Utiliza este campo para definir el tipo de replanificación de las cantidades (disminución, aumento). |

| Replan. fechas (campo RPLUPDDATS) |

|

Utiliza este campo para definir el tipo de replanificación de las fechas (avanzar, retrasar). |

Bloque número 4

| Disminución sublote económico (campo RESBLWLOTS) |

|

Marca esta casilla para definir el comportamiento de replanificación cuando solo hace falta un recurso para cubrir la solicitud: Reaprovisionamiento en cantidad neta:

Reaprovisionamiento en cantidad mínima (lote económico):

|

| Mantener órdenes en curso (campo WIPPROS) |

|

Utiliza este campo para controlar la replanificación de las tareas en las órdenes en curso:

Una orden de fabricación se considera "en curso" cuando se ha realizado al menos un seguimiento de fabricación. Una orden de subcontratación se considera "en curso" en cuanto se realiza el pedido. Un pedido de compra se considera "en curso" cuando está parcialmente recepcionado. |

| Ignorar política reaprov. en replanif. (campo REOPOLDISS) |

|

Marca esta casilla para ignorar la estrategia de reaprovisionamiento de la "cantidad neta". En este caso, los recursos se replanifican a partir de las necesidades incluidas en los cálculos. Deja la casilla desmarcada para replanificar los recursos únicamente a partir de la primera necesidad incluida en los cálculos (por orden cronológico). |

| Replanificar necesidades mat. (campo MPSMWRPLN) |

|

Marca esta casilla para replanificar la información de las necesidades de materiales creadas para una orden de fabricación replanificada. Déjala desmarcada para mantener las necesidades de materiales de origen creadas para la orden de fabricación.

|

Informes

Esta función está asociada por defecto a los siguientes informes:

![]() PRTSCR: Impresión pantalla

PRTSCR: Impresión pantalla

Se puede modificar con una parametrización diferente.

Mensajes de error

Además de los mensajes genéricos, se pueden mostrar los siguientes mensajes de error durante la entrada:

Planta XX: ficha inexistenteLa planta introducida no está definida.

Hay que introducir al menos un valor en uno de los tres camposNo has indicado ninguna división en periodos en el horizonte de escalonamiento.

Tablas utilizadas

Consulta la documentación de Puesta en marcha.

Consulta la documentación de Puesta en marcha.