Operaciones estándar

Las operaciones estándar se utilizan para simplificar la actualización de las rutas. Son operaciones 'modelos' que permiten definir los datos de una tarea de fabricación, independientemente de las rutas.

Durante la creación de operaciones de ruta es posible elegir una operación estándar en la biblioteca, recuperar los datos que aparecen por defecto y modificarla, con el fin de adaptarla al contexto de la ruta correspondiente. En la mayor parte de los casos, solamente se repasarán los datos del tiempo operativo. Los otros datos (centros, textos, herramientas, etc.) pueden ser idénticos en una operación de fabricación común a varios productos.

El enlace entre una operación de ruta y la operación estándar utilizada para su creación se conserva a título informativo. Si se modifican los datos de la operación estándar, no habrá actualización de operaciones de rutas creadas a través de ésta.

Prerequisitos

Consulta la documentación de Puesta en marcha

Consulta la documentación de Puesta en marcha

Gestión de Pantalla

En cabecera

| Operación estándar (campo STDOPENUM) |

|

La operación estándar es una operación "modelo" que sirve para crear o modificar las operaciones de ruta. La definición de los campos de una operación estándar es similar a la de una operación de ruta. Recuperación de los datos de la operación estándar:

|

| Planta (campo FCY) |

| Descripción (campo STDOPEDESA) |

Pestaña Tiempos

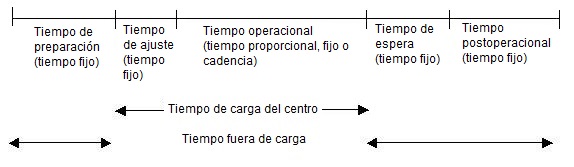

La primera pestaña permite describir los centros de trabajo de la operación y los tiempos operativos. Los tiempos de la operación estándar son capturados en una unidad de tiempo elegida en horas o en minutos y en una unidad de stock (o de fabricación) determinada.

Recursos

Tiempo carga

| Unidad tiempo (campo TIMUOMCOD) |

|

Esta unidad de tiempo define cómo se expresa el tiempo en las operaciones de la ruta. El tiempo se puede expresar en horas o minutos. Se utiliza en el tiempo de ajuste, el tiempo operacional y la cadencia de todas las operaciones de la ruta. |

| Tipo tiempo (campo ROOTIMCOD) |

|

El tipo de tiempo operacional condiciona la entrada del tiempo de fabricación. Puede tomar los siguientes valores:

|

| Tiempo ajuste (campo SETTIM) |

|

El Tiempo de ajuste es un tiempo fijo de preparación del centro. Forma parte del trabajo del centro. Se expresa en la unidad de tiempo precisada, ya sea en la cabecera de ruta (para una operación de ruta), o en la misma operación estándar. |

| campo TIMUOM1 |

| Unidad de gestión (campo TIMCOD) |

|

Según el recurso utilizado, el número de decimales del tiempo operacional puede ser insuficiente para expresar los tiempos de fabricación. La unidad de gestión permite expresar el tiempo operacional para 1, 100, 1000 o un lote de unidades de piezas a fabricar. Si la unidad de gestión se elige por lote, el tamaño del lote se puede introducir en la cantidad base. |

| Cantidad base (campo BASQTY) |

|

La entrada de la cantidad base depende de la unidad de gestión. Si el tiempo se expresa para 1, 100 o 1000 unidades, la cantidad base será, respectivamente, 1, 100 o 1000 unidades. Sin embargo, si el tiempo se expresa para un lote, la cantidad base se puede modificar. Si la ruta alternativa procesada está dedicada a una planta, la ruta se inicializa con el tamaño del lote del artícu lo-ruta de dicha planta. El formato de entrada de la cantidad base depende de la unidad de la operación. |

| Tpo. operacional (campo OPETIM) |

|

El tiempo operacional es el tiempo que se necesita para fabricar el producto descrito en la ruta. La unidad del tiempo operacional puede:

|

| campo TIMUOM2 |

| Cadencia (campo CAD) |

|

La cadencia es un número de unidades fabricadas por minuto o por hora, según la unidad de tiempo indicada en la cabecera de la ruta (para una operación) o en la misma operación estándar. El número de unidades se expresa según la unidad de la operación. Solo se puede introducir si el tiempo operacional es de tipo "cadencia". |

| campo X |

| campo TIMUOM3 |

| Eficiencia en % (campo EFF) |

|

La eficiencia es una medida del cumplimiento con los estándares preestablecidos. Se puede calcular para un periodo determinado por centro de trabajo: horas estándar calculadas para una producción determinada divididas entre las horas realmente trabajadas. La eficiencia permite corregir los tiempos estándar de la ruta (coeficiente multiplicador) según el recurso utilizado. Se gestionan dos índices de eficiencia en función de las siguientes condiciones:

Si se introducen ambos coeficientes, se utilizan conjuntamente. El tiempo operacional calculado se corrige de la siguiente manera: eficiencia del centro * eficiencia de la operación * tiempo. El parámetro WSTEFFINH - Herencia eficiencia centro (capítulo GPA, grupo MIS) permite indicar si quieres trasladar la eficiencia definida a nivel del centro de trabajo a la operación de ruta.

|

| Pérdida en % (campo SHR) |

|

Este porcentaje permite ponderar las cantidades en las operaciones de fabricación en función de la cantidad lanzada. Se puede introducir un porcentaje de pérdidas en el centro de trabajo, que sirve para ponderar en pérdidas o ganancias de cantidad los tiempos operacionales previstos para una operación. |

Coef. mano de obra

| Tiempo ajuste (campo SETLABCOE) |

|

Es el tiempo de ajuste previsto para obtener el tiempo de ajuste asignado al centro de mano de obra vinculado al centro principal. Este coeficiente aplicado al tiempo de ajuste previsto permite obtener el tiempo de ajuste asignado al centro de mano de obra vinculado al centro principal. Este campo solo se puede completar cuando se ha introducido el centro de trabajo de mano de obra. |

| Tiempo operacional (campo OPELABCOE) |

|

Este campo indica el coeficiente aplicado al tiempo operacional previsto. Permite obtener el tiempo operacional del centro de mano de obra asociado al centro principal. Este campo solo se puede completar cuando se ha definido el centro de trabajo de mano de obra. Los tiempos operacionales se distribuyen de esta manera:

Los tiempos proporcionales se utilizan para la fabricación de una unidad de operación (no para la unidad de stock del producto terminado que utiliza la ruta). |

Tiempo fuera carga

| Preparación (campo PRPTIM) |

|

El tiempo de preparación es un tiempo de espera que transcurre al principio de la operación.

Aunque el tiempo de preparación es un tiempo de espera, también es aplicable a la preparación de una operación en un centro de trabajo. Puede ser el tiempo que se necesita para decantar líquidos o limpiar una máquina. En este caso, cuando el tiempo de preparación fija el tiempo al principio de una operación, el recurso debe estar disponible. Cuando se planifica el tiempo de preparación, se aplica el calendario del recurso definido. Por ejemplo, si un centro de trabajo (máquina o mano de obra) se ejecuta de 8.00 a 12.00h y de 13.00 a 17.00 con una pausa de una hora de 12.00 a 13.00, el tiempo de preparación se ve interrumpido por la pausa de una hora. Si la operación requiere un "lanzamiento de urgencia", se puede utilizar un coeficiente de reducción para suprimir todos los tiempos de preparación. |

| campo TIMUOM4 |

| Espera (campo WAITIM) |

|

El tiempo de espera es el "plazo" que transcurre después de una operación. Es un tiempo fuera de carga (fuera de producción), como el tiempo de secado o enfriamiento entre el uso final de una máquina y el siguiente uso.

Si se necesita un tiempo de máquina para una operación durante el tiempo de espera autorizado, hay que añadir una nueva operación a esta ruta. Las máquinas se pueden necesitar, por ejemplo, para secar o enfriar los componentes de un centro de trabajo determinado. La operación adicional debe corresponder al tipo de recurso adecuado, por ejemplo, "refrigerador". Cuando se planifica el tiempo para estos recursos, si un centro de trabajo (máquina o mano de obra), por ejemplo, se ejecuta de 8.00 a 12.00h y de 13.00 a 17.00 con una pausa de una hora de 12.00 a 13.00:

|

| campo TIMUOM5 |

| Postoperacional (campo PSPTIM) |

|

El tiempo postoperacional o postejecución es un "plazo máximo" que transcurre después del tiempo de espera. Es un tiempo fuera de producción, o "tiempo de traslado", que corresponde a un periodo de transición entre dos centros de trabajo. Este periodo transcurre entre el uso final de una máquina y el siguiente uso.

Si se necesita un tiempo de operador para una operación durante el tiempo postoperacional autorizado, hay que añadir una nueva operación a esta ruta. Los operadores se pueden necesitar, por ejemplo, para el transporte o la transición entre dos centros de trabajo. El operador adicional debe estar asociado al tipo de recurso adecuado, por ejemplo, "transportista". Cuando se planifica el tiempo para estos recursos, si un centro de trabajo (máquina o mano de obra), por ejemplo, se ejecuta de 8.00 a 12.00h y de 13.00 a 17.00 con una pausa de una hora de 12.00 a 13.00:

Si la operación requiere un "lanzamiento de urgencia", se puede utilizar un coeficiente de reducción para suprimir todos los tiempos postoperacionales.

|

| campo TIMUOM6 |

Unidad

| Unidad operación (campo OPEUOM) |

|

Las cantidades de las operaciones de las órdenes de fabricación se expresan en la unidad de la operación. Utilice esta unidad para expresar el tiempo operacional en una unidad distinta a la del artículo en curso de fabricación. Por ejemplo, un artículo gestionado por unidad está sujeto a tres operaciones diferentes, que no generan ningún stock intermedio:

No es necesario crear productos semiterminados para cada etapa de fabricación La unidad de la operación está asociada a un coeficiente de conversión aplicado a la unidad de stock del artículo en curso de fabricación. |

Pestaña Gestión

Esta pestaña reúne los datos informativos técnicos (herramientas, plan, imagen) y los datos concernientes a la subcontratación eventual de la operación.

Los elementos necesarios para definir la subcontratación, ya sea coyuntural o estructural, son el artículo subcontratación y el puesto. También es posible determinar el proveedor preferible al que se le realizará la subcontratación y se le solicitará un precio de referencia.

Observación: El proveedor puede ser modificado en la ruta y también en la OF. Además, también es posible en el momento de pasar el pedido, el elegir otro proveedor distinto del que propone la operación de OF.

Descripción

| Ficha técnica (campo TECCRD) |

|

La ficha técnica permite registrar dos tipos de datos:

|

| N.º plan operación (campo OPEPLNNUM) |

|

Este apartado no se asocia a ningún tratamiento de la aplicación: puede introducirse con fines informativos. |

| Imagen operación (campo OPEROUPCT) |

Varios

| Utillaje (campo EQUNUM) |

|

Es una referencia de artículo cuya categoría es de tipo utillaje. |

| Fijación (campo FXGNUM) |

|

Este apartado no se asocia a ningún tratamiento de la aplicación: puede introducirse con fines informativos. |

| Programa (campo PRGNUM) |

Subcontratación

| campo SCOCOD |

|

El código de subcontratación permite determinar si la operación se ejecuta internamente o si puede ser objeto de un envío al exterior, al proveedor subcontratista. Puede tomar los siguientes valores:

|

| Artículo (campo SCOITMREF) |

|

Es el código de un artículo de tipo "Servicio". El servicio lo puede realizar un subcontratista externo. |

| Centro (campo SCOWCR) |

| campo XSCOWSTTYP |

| campo SCOWST |

|

Los centros de trabajo de subcontratación se pueden utilizar para:

Los centros de trabajo de subcontratación se parametrizan con el tipo de centro "Subcontratación". Las operaciones de ruta se validan para garantizar que la planta de un centro de trabajo "Subcontratación" corresponde a la planta de la alternativa de ruta, si está definida. |

| campo SCOWSTDES |

| Tercero (campo BPRNUM) |

| Dirección (campo BPAADD) |

| Precio referencia (campo REFPRI) |

|

Cuando se define un servicio de subcontratación genérico, se puede introducir un precio de referencia en la operación. Este precio unitario (por unidad de operación) permite valorar el servicio de forma ascendente a la creación del pedido. |

| campo CUR |

Pestaña Capacidad finita

Programación

| Criterio de agrup. (campo SCHGRP) |

|

Código de agrupamiento de la operación |

| Fórmula agrupación (campo SCHGRPFOR) |

|

Fórmula que permite intervenir sobre el formateado del código de reagrupamiento en el momento del lanzamiento. |

Informes

Por defecto, los informes siguientes están asociados a la función :

![]() ROUOPESTD : Lista de operaciones estándar

ROUOPESTD : Lista de operaciones estándar

Pero esto se puede modificar por parametrización.

Barra de Menú

|

Este menú permite adjuntar un texto a la operación estándar. |

Mensajes de Error

Además de los mensajes genéricos, los mensajes siguientes de error pueden aparecer durante la captura :

El puesto 'mano de obra' no debe ser el mismo que el puesto principal (en el puesto mano de obra)

El puesto de mano de obra de una operación capturado ha de ser ser diferente del centro de trabajo principal.

Tipo de puesto incorrecto

En el centro de trabajo mano de obra: el tipo de centro mano de obra debe ser obligatoriamente mano de obra.

Sobre le centro de trabajo de subcontratación: El centro de trabajo de subcontratación debe ser de tipo subcontratación.

Atención, verificar si los tiempos (ajuste, operativo o cadencia) son correctos (en la unidad de gestión, de operación y de tiempo)

En caso de un cambio de unidades, este mensaje alertará sobre la coherencia de los tiempos ya capturados.

La unidad de gestión es por lote: la unidad de operación es obligatoria (en la unidad de operación)

Si los tiempos son expresados por lote, será necesario indicar la unidad de operación con el fin de señalar que los tiempos indicados no son para una cantidad determinada expresada en esta unidad.

La unidad de gestión es por lote: la cantidad básica no puede ser cero

Si los tiempos son expresados por lote, será necesario indicar la cantidad de base, para señalar que los tiempos indicados no son para esta cantidad expresada en la unidad de operación.

Si la subcontratación es estructural, el centro de trabajo principal deberá ser de tipo subcontratación (en el código subcontratación)

Si un código de subcontratación tiene valor 'estructural', la operación procesada será una operación de subcontratación. El centro de trabajo principal tiene también obligatoriamente un tipo de subcontratación.

Si la subcontratación está activa, el artículo de subcontratación es obligatorio. (en el código de subcontratación)

Este mensaje aparece si se ha solicitado una modificación en el código subcontratación, y éste pasa a los valores 'estructural' u 'ocasional', y si el artículo de subcontratación no ha sido indicado.

Tablas en ejecución

Consulta la documentación de Puesta en marcha

Consulta la documentación de Puesta en marcha

Cuando se modifica una operación estándar, la modificación no repercute en las operaciones asociadas.

Cuando se modifica una operación estándar, la modificación no repercute en las operaciones asociadas.

El tiempo de preparación siempre se expresa en horas. No utiliza la unidad de tiempo definida en la cabecera de la ruta (campo

El tiempo de preparación siempre se expresa en horas. No utiliza la unidad de tiempo definida en la cabecera de la ruta (campo