Gestión de rutas

Utilice esta función para definir la secuencia de los procesos de taller necesarios para fabricar o procesar un artículo específico.

Cada ruta corresponde a una secuencia de operaciones y a un conjunto de herramientas que intervienen en la producción (fabricación) o el proceso de un artículo o un montaje (estructura) específico. Cada ruta está asociada a un elemento de stock que está en curso de producción o proceso. Las rutas permiten definir y referenciar información para la mayoría de los procesos del taller, proporcionando un control de las actividades del taller cuando se utilizan órdenes de fabricación.

Se pueden definir varias rutas para un mismo artículo.

Cada ruta alternativa se puede asignar a funcionalidades de gestión específicas. Esto incluye la restricción de la ruta a una planta determinada y a dominios funcionales particulares (entorno de fabricación, tarificación, planificación de capacidad).

Requisitos previos

Consulta la documentación de Puesta en marcha

Consulta la documentación de Puesta en marcha

Gestión de pantalla

La función de rutas contiene una sección de cabecera y una sección para cada característica de la solicitud:

- Sección de cabecera. La sección de cabecera muestra la información clave del seguimiento. Incluyen el campo clave "Estado utilización", que indica el estado de la preparación de las operaciones y las herramientas del taller.

- Cabecera. Es la sección principal de esta función. Permite definir los controles de gestión.

- Rutas. Utilice esta sección para definir las operaciones utilizadas en la ruta.

- Escalonamiento. Utilice esta sección para indicar los detalles de escalonamiento de cada operación.

Cabecera

La sección de cabecera muestra la información clave del seguimiento. El campo fundamental de la sección de cabecera es Estado utilización. Este campo indica el estado del taller con respecto a la preparación de las operaciones y las herramientas de la ruta. Puede anclar la sección de cabecera para fijarla en la pantalla.

Bloque Número 1

| Ruta (campo ITMREF) |

|

Esta ruta alternativa describe el proceso vinculado a la fabricación (producción) o proceso de un artículo. En otras palabras, describe la secuencia de las operaciones y las herramientas que intervienen en la producción o el proceso de un artículo determinado. La ruta alternativa corresponde al código de artículo. El código de artículo puede corresponder a un artículo fabricado (estructura) o a una referencia genérica vinculada a una ruta maestra con varios artículos. |

| Alternativa de ruta (campo ROUALT) |

|

Se pueden definir varias rutas para un mismo artículo. Cada ruta alternativa se puede asignar a funcionalidades de gestión específicas. Esto incluye la restricción de la ruta a una planta determinada y a dominios funcionales particulares (entorno de fabricación, tarificación, planificación de capacidad). |

| Planta (campo FCY) |

|

Planta de producción en la que se seleccionan las órdenes de fabricación. La planta que aparece por defecto es la planta de producción definida en la ficha usuario, pero se puede modificar. |

| Fecha de referencia (campo DATREF) |

|

Las operaciones de ruta pueden tener una validez limitada en el tiempo. La introducción de una fecha de validez permite seleccionar las operaciones válidas a una fecha determinada. Al introducir una fecha a 0/0/0, se seleccionan todas las operaciones, independientemente de su fecha de sustitución. Si deja este campo en blanco y la ruta está gestionada en versión, puede introducir los detalles de la versión para mostrar la fecha de aplicación. |

| Versión mayor (campo ROUECCMAJ) |

| Versión menor (campo ROUECCMIN) |

| Solicitud de cambio (campo CRID) |

Cabecera

| Descripción cabecera (campo ROUDESAXX) |

|

Utilice este campo para identificar la ruta. |

| Fecha inicio validez (campo ROUSTRDAT) |

|

Utilice este campo para definir la fecha inicial del periodo de validez de la ruta. Si la ruta es válida hasta la fecha final definida, deje este campo en blanco. |

| Fecha fin validez (campo ROUENDDAT) |

|

Utilice este campo para definir la fecha final del periodo de validez de la ruta. Si esta ruta no tiene periodo de validez, o es la ruta en curso, deje este campo en blanco. |

| Estado utilización (campo USESTA) |

|

Este campo indica el estado del taller con respecto a la preparación de las operaciones y las herramientas de la ruta. Puede tomar uno de los siguientes valores:

Cuando crea una ruta no versionada, puede asignarle manualmente el estado "Disponible para su uso" si el detalle de la ruta está completo. Esta operación valida la coherencia de las operaciones de ruta. Cuando crea una nueva ruta no versionada, este campo toma por defecto el valor "En desarrollo". Si la coherencia de las operaciones es correcta, la validación de esta versión (acción Validación) pasa el estado del campo a "Disponible para su uso". Si el código de ruta definido en el campo Ruta se gestiona en versión, este campo no se puede modificar después de validar la versión. |

| Fecha inicio versión (campo ECCSTRDAT) |

|

Este campo indica la fecha inicial del periodo de validez de la versión mostrada (mayor y menor). |

| Fecha fin versión (campo ECCENDDAT) |

|

Este campo indica la fecha final del periodo de validez de la versión mostrada. Si dicha versión es la versión actual o activa, este campo permanece en blanco. |

| Unidad de tiempo (campo TIMUOMCOD) |

|

Utilice este campo para definir cómo se expresa el tiempo de las operaciones de ruta. El tiempo se puede expresar en "horas" o "minutos". El tiempo que seleccione se utilizará en el tiempo de ajuste, el tiempo operacional y la cadencia de todas las operaciones de la ruta. |

Escalonamiento

Pestaña Cabecera

Utilice esta sección para añadir controles de gestión a la ruta.

Modo gestión OF

Criterios lanzamiento

| Cantidad mín. (campo WORMINQTY) |

|

Utilice este campo para definir un rango de cantidades para el lanzamiento del artículo cuando la ruta está vinculada a una orden de fabricación. Este campo corresponde a la cantidad mínima del artículo (expresada en unidad de stock) que hay que producir a partir de esta ruta. |

| campo XMINUOM |

|

Este campo muestra la unidad de medida (volumen o masa). |

| Cantidad máx. (campo WORMAXQTY) |

|

Utilice este campo para definir un rango de cantidades para el lanzamiento del artículo cuando la ruta está vinculada a una orden de fabricación. Este campo corresponde a la cantidad máxima del artículo (expresada en unidad de stock) que hay que producir a partir de esta ruta. |

| campo XMAXUOM |

|

Este campo muestra la unidad de medida (volumen o masa). |

Último lanzamiento

| Fecha (campo LASWORDAT) |

|

Fecha del último lanzamiento. Esta fecha se actualiza en la cabecera con cada lanzamiento de la ruta. |

| Cantidad (campo LASWORQTY) |

|

Este campo indica la cantidad realizada expresada en la unidad de lanzamiento |

| campo XWORUOM |

|

Este campo muestra la unidad de medida (volumen o masa). |

Documentos

Pestaña Rutas

Utilice esta sección para definir las operaciones utilizadas en la ruta.

Cada ruta corresponde a una secuencia de operaciones y a un conjunto de herramientas que intervienen en la producción (fabricación) o el proceso de un artículo o un montaje (estructura) específico. Usted define los detalles de los recursos y de las operaciones que hay que unir en cada etapa de la ruta.

Operaciones estándar

Puede utilizar operaciones estándar para simplificar la creación de las rutas. Las operaciones estándar son operaciones "modelo" que proporcionan información por defecto que se puede incluir en las rutas para fabricar o procesar un artículo determinado. Esta información puede indicar la máquina o el centro de trabajo que realiza la tarea, pero también el tiempo de preparación, el tiempo operacional, los plazos y la unidad de operación. Pueden ser operaciones que se utilizan de forma regular o en varias rutas, u operaciones específicas (con condiciones particulares).

Las operaciones estándar se definen independientemente de las rutas. Cuando añade operaciones a la ruta, puede seleccionar una operación estándar de la base de datos. A continuación, puede modificar la información por defecto proporcionada por la operación estándar para la operación de ruta que está creando. También puede modificar una operación estándar de origen al modificar las rutas.

El enlace entre una operación de ruta y la operación estándar utilizada para su creación se conserva únicamente a título informativo. Si se modifican los datos de la operación estándar, las operaciones de ruta creadas a partir de dicha operación no se actualizan.

El enlace entre una operación de ruta y la operación estándar utilizada para su creación se conserva únicamente a título informativo. Si se modifican los datos de la operación estándar, las operaciones de ruta creadas a partir de dicha operación no se actualizan.

Si los tiempos de la operación están expresados en una unidad de tiempo distinta a la definida en la cabecera de la ruta, los tiempos de la operación estándar se convierten a la unidad de tiempo de la ruta.

Centros de trabajo

Cada operación puede estar asignada a dos centros de trabajo:

- Centro (campo WST)

Un centro de trabajo puede ser de tipo máquina, mano de obra o subcontratación. El escalonamiento de las operaciones estudia la disponibilidad de un centro de trabajo. No puede asignar centros de trabajo adicionales cuando el número de recursos necesarios para realizar la operación está fijado. Centros de trabajo

Centros de trabajo

Si define un centro de trabajo de tipo "subcontratación", el campo Subcontratación (campo SCOCOD) toma el valor "Estructural" y la operación se subcontrata automáticamente. Las operaciones de subcontratación se gestionan con el plazo definido en la ficha del artículo de subcontratación. El escalonamiento no utiliza los tiempos de las operaciones de subcontratación.

Para generar una operación de subcontratación temporal (o específica), introduzca un centro de trabajo interno como centro de trabajo principal y un centro de subcontratación con un código de subcontratación temporal. Al crear una orden de fabricación, el escalonamiento del centro de trabajo (taller) principal se realiza de forma prioritaria. Puede reemplazarlo por un centro de trabajo de subcontratación si hay que subcontratar la operación. - Centro m.o. (campo LABWST)

Un centro de trabajo de mano de obra está asociado al centro de trabajo principal. En los centros de trabajo de mano de obra no se realiza ningún escalonamiento, ya que se consideran centros secundarios que "siempre están disponibles" (o disponibles a la vez que el centro de trabajo principal). Su carga solo se gestiona a título informativo, aplicando los coeficientes definidos en el centro principal. Puede definir el número de recursos que hay que asignarle al centro de trabajo de mano de obra (secundario) para la operación.

Si el centro principal es de subcontratación, no hay ningún centro secundario asociado.

Las operaciones se pueden reemplazar. A la nueva operación se le asigna un nuevo índice. La fecha inicial de la nueva operación debe ser posterior a la fecha final de la operación reemplazada.

La fecha de referencia que se encuentra en la cabecera de la ruta controla las operaciones mostradas.

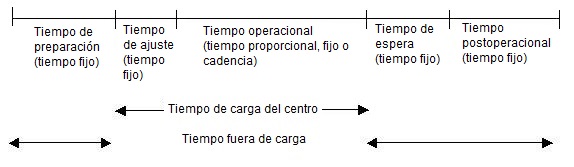

Tiempos operacionales

Los tiempos proporcionales se utilizan para la fabricación de una unidad de operación (no para la unidad de stock del producto terminado que utiliza la ruta). Este principio se aplica al modificar las unidades de las operaciones de subcontratación y al gestionar el tipo de ruta. Ejemplo:

- Operación 10: Mezclar un lote de 500kg

- Operación 20: Proceso de extrusión

- Operación 30: Proceso de distribución

En este ejemplo, la unidad de la operación 10 es el "kilogramo", la de la operación 20 es el "metro" y la de la operación 30 es la unidad de stock. Si la unidad de la operación es distinta a la del artículo (de la cabecera de la ruta), hay que introducir un coeficiente de conversión para la unidad de stock del artículo y la unidad de la operación.

Puede definir el coeficiente para la unidad de la operación y la unidad de stock o calcularlo aplicando una fórmula. Si el campo Fórmula Coef. US-UO (OPESTUFOR) contiene un valor, dicho valor es el que se utiliza por defecto como coeficiente de conversión de las unidades de stock/operación.

Tabla Operaciones

| N.º (campo OPENUM) |

|

Introduzca el número de secuencia de la operación. |

| Índice (campo RPLIND) |

|

Este campo indica si la operación se ha modificado. El valor mostrado depende del número de veces que se haya modificado la operación La operación con el índice más elevado es la nueva operación. |

| Fecha inicio (campo VALSTRDAT) |

|

Utilice este campo para definir la fecha inicial del periodo de validez de la operación. Si modifica una operación existente y la ruta se gestiona en versión (campo Índice completado), la fecha inicial por defecto es el día siguiente. |

| Fecha fin (campo VALENDDAT) |

|

Utilice este campo para definir la fecha final del periodo de validez de la operación. Si modifica una operación existente y la ruta se gestiona en versión, la operación anterior (campo Índice en blanco o inferior a la operación) recupera por defecto la fecha del día. |

| Ope. std (campo STDOPENUM) |

|

Utilice este campo para seleccionar una operación estándar y simplificar la creación de la operación. Las operaciones estándar son operaciones "modelo" que proporcionan información por defecto que se puede incluir en las rutas para fabricar o procesar un artículo determinado. Los campos definidos en la operación estándar seleccionada proporcionan valores por defecto para la mayoría de los campos de la operación. Tenga en cuenta lo siguiente si ha confirmado la "recuperación de los datos de la operación":

|

| Sección (campo WCR) |

|

Este campo indica la sección a la que pertenece el centro de trabajo. Las secciones permiten controlar la carga de trabajo. |

| Tipo (campo XWSTTYP) |

|

Este campo determina el tipo de operación que se realiza en el centro de trabajo seleccionado. El centro puede ser de tipo máquina, mano de obra o subcontratación. Los proveedores subcontratistas gestionan externamente los centros de trabajo de tipo Subcontratación. |

| Centro (campo WST) |

|

Utilice este campo para identificar el recurso de producción que se va a utilizar en esta operación. Este es el centro de trabajo principal de la operación. Introduzca o seleccione en la tabla de Centros de trabajo el código del recurso que se va a utilizar en esta operación. Puede ser de tipo máquina, mano de obra o subcontratación. El escalonamiento de las operaciones estudia la disponibilidad de este centro. Puede indicar el número de operadores que hay que asignar al centro, pero no puede asignar un número de recursos superior al limite definido en la ficha del centro de trabajo. Si define un centro de trabajo de tipo "subcontratación", el código Subcontratación (campo SCOCOD) toma el valor "Estructural" y la operación se subcontrata automáticamente. Las operaciones de subcontratación se gestionan con el plazo definido en la ficha del artículo de subcontratación. El escalonamiento no utiliza los tiempos de las operaciones de subcontratación. Para generar una operación de subcontratación temporal (o específica), introduzca un centro de trabajo interno como centro de trabajo principal y un centro de subcontratación con un código de subcontratación temporal. Al crear una orden de fabricación, el escalonamiento del centro de trabajo (taller) principal se realiza de forma prioritaria. Puede reemplazarlo por un centro de trabajo de subcontratación si hay que subcontratar la operación. |

| Descripción operación (campo ROODES) |

|

Este campo muestra la descripción de la operación de ruta. |

| N.º recursos (campo WSTNBR) |

|

Utilice este campo para asociar un valor a este recurso de producción específico, según las necesidades de la operación. Por ejemplo, si tres personas deben dirigir un centro de trabajo (mano de obra) específico, introduzca "3". |

| Sección m-o (campo LABWCR) |

|

Este campo indica la sección a la que pertenece el centro de trabajo. Las secciones permiten controlar la carga de trabajo. |

| Tipo (campo XLABWSTTYP) |

|

Este campo identifica el centro de trabajo seleccionado como de tipo "mano de obra". |

| Centro m.o. (campo LABWST) |

|

Utilice este campo para asociar un centro de trabajo de mano de obra a esta operación. La planta del centro de trabajo debe ser la misma que la planta de la alternativa de ruta, si está definida. En los centros de trabajo de mano de obra no se realiza ningún escalonamiento, ya que se consideran centros secundarios que "siempre están disponibles" (o disponibles a la vez que el centro de trabajo principal). Su carga solo se gestiona a título informativo, aplicando los coeficientes definidos en el centro principal.

|

| N.º MO (campo LABNBR) |

|

Utilice este campo para asociar un valor a este recurso de producción específico, según las necesidades de la operación. Por ejemplo, si tres personas deben dirigir un centro de trabajo (mano de obra) específico, introduzca "3". |

| Coef tps carga (campo CTIMCOE) |

|

Este coeficiente facilita la entrada de los datos. Si se confirma la "recuperación de datos de la operación", el coeficiente permite multiplicar los tiempos de carga (tiempo de preparación y tiempo operacional) vinculados a una operación estándar. Este coeficiente no está registrado en las tablas. Cuando se carga una operación de ruta, se le asigna el valor 0. Si se modifica una operación estándar definida para una operación de ruta, se le asigna el valor 1. Este coeficiente se puede introducir en la línea de detalle de la operación, en el caso de una nueva operación de ruta, o en la pantalla Detalle operación (disponible desde el menú Acciones), cuando el coeficiente tiene asignado el valor 1. |

| Tpo ajuste (campo SETTIM) |

|

Utilice este campo para indicar el tiempo real necesario para preparar este centro de trabajo. Este tiempo forma parte de la carga del centro. Se expresa en la unidad de tiempo indicada en la cabecera de la ruta o en el tiempo definido en la operación estándar, cuando se utiliza este tipo de operación. |

| Tipo tpo operacional (campo ROOTIMCOD) |

|

El tipo de tiempo operacional condiciona la entrada del tiempo de fabricación. Puede tomar los siguientes valores:

|

| Unidad de gestión (campo TIMCOD) |

|

Según el recurso utilizado, el número de decimales del tiempo operacional puede ser insuficiente para expresar los tiempos de fabricación. La unidad de gestión permite expresar el tiempo operacional para 1, 100, 1000 o un lote de unidades de piezas a fabricar. Si la unidad de gestión se elige por lote, el tamaño del lote se puede introducir en la cantidad base. |

| Cantidad base (campo BASQTY) |

|

La entrada de la cantidad base depende de la unidad de gestión. Si el tiempo se expresa para 1, 100 o 1000 unidades, la cantidad base será, respectivamente, 1, 100 o 1000 unidades. Sin embargo, si el tiempo se expresa para un lote, la cantidad base se puede modificar. Si la ruta alternativa procesada está dedicada a una planta, la ruta se inicializa con el tamaño del lote del artícu lo-ruta de dicha planta. El formato de entrada de la cantidad base depende de la unidad de la operación. |

| Tpo. operacional (campo OPETIM) |

|

El tiempo operacional es el tiempo que se necesita para fabricar el producto descrito en la ruta. La unidad del tiempo operacional puede:

|

| Cadencia (campo CAD) |

|

La cadencia es un número de unidades fabricadas por minuto o por hora, según la unidad de tiempo indicada en la cabecera de la ruta (para una operación) o en la misma operación estándar. El número de unidades se expresa según la unidad de la operación. Solo se puede introducir si el tiempo operacional es de tipo "cadencia". |

| Eficiencia en % (campo EFF) |

|

La eficiencia es una medida del cumplimiento con los estándares preestablecidos. Se puede calcular para un periodo determinado por centro de trabajo: horas estándar calculadas para una producción determinada divididas entre las horas realmente trabajadas. La eficiencia permite corregir los tiempos estándar de la ruta (coeficiente multiplicador) según el recurso utilizado. Se gestionan dos índices de eficiencia en función de las siguientes condiciones:

Si se introducen ambos coeficientes, se utilizan conjuntamente. El tiempo operacional calculado se corrige de la siguiente manera: eficiencia del centro * eficiencia de la operación * tiempo. El parámetro WSTEFFINH - Herencia eficiencia centro (capítulo GPA, grupo MIS) permite indicar si quieres trasladar la eficiencia definida a nivel del centro de trabajo a la operación de ruta.

|

| Pérdida en % (campo SHR) |

|

Este porcentaje permite ponderar las cantidades en las operaciones de fabricación en función de la cantidad lanzada. Se puede introducir un porcentaje de pérdidas en el centro de trabajo, que sirve para ponderar en pérdidas o ganancias de cantidad los tiempos operacionales previstos para una operación. |

| Coef. prep. (campo SETLABCOE) |

|

Es el tiempo de ajuste previsto para obtener el tiempo de ajuste asignado al centro de mano de obra vinculado al centro principal. Este coeficiente aplicado al tiempo de ajuste previsto permite obtener el tiempo de ajuste asignado al centro de mano de obra vinculado al centro principal. Este campo solo se puede completar cuando se ha introducido el centro de trabajo de mano de obra. |

| Coef. ope. (campo OPELABCOE) |

|

Este campo indica el coeficiente aplicado al tiempo operacional previsto. Permite obtener el tiempo operacional del centro de mano de obra asociado al centro principal. Este campo solo se puede completar cuando se ha definido el centro de trabajo de mano de obra. Los tiempos operacionales se distribuyen de esta manera:

Los tiempos proporcionales se utilizan para la fabricación de una unidad de operación (no para la unidad de stock del producto terminado que utiliza la ruta). |

| Coef tps fuera carga (campo HCTIMCOE) |

|

Este coeficiente facilita la entrada de los datos. Si se confirma la "recuperación de datos de la operación", el coeficiente permite multiplicar los tiempos de carga (tiempo de preparación, de espera y postoperacional) vinculados a una operación estándar. Este coeficiente no está registrado en las tablas. Cuando se carga una operación de ruta, se le asigna el valor 0. Si se modifica una operación estándar definida para una operación de ruta, se le asigna el valor 1. Este coeficiente se puede introducir en la línea de detalle de la operación, en el caso de una nueva operación de ruta, o en la pantalla Detalle operación (disponible desde el menú Acciones), cuando el coeficiente tiene asignado el valor 1. |

| Tiempo de preparación (campo PRPTIM) |

|

El tiempo de preparación es un tiempo de espera que transcurre al principio de la operación.

Aunque el tiempo de preparación es un tiempo de espera, también es aplicable a la preparación de una operación en un centro de trabajo. Puede ser el tiempo que se necesita para decantar líquidos o limpiar una máquina. En este caso, cuando el tiempo de preparación fija el tiempo al principio de una operación, el recurso debe estar disponible. Cuando se planifica el tiempo de preparación, se aplica el calendario del recurso definido. Por ejemplo, si un centro de trabajo (máquina o mano de obra) se ejecuta de 8.00 a 12.00h y de 13.00 a 17.00 con una pausa de una hora de 12.00 a 13.00, el tiempo de preparación se ve interrumpido por la pausa de una hora. Si la operación requiere un "lanzamiento de urgencia", se puede utilizar un coeficiente de reducción para suprimir todos los tiempos de preparación. |

| Tpo espera (campo WAITIM) |

|

El tiempo de espera es el "plazo" que transcurre después de una operación. Es un tiempo fuera de carga (fuera de producción), como el tiempo de secado o enfriamiento entre el uso final de una máquina y el siguiente uso.

Si se necesita un tiempo de máquina para una operación durante el tiempo de espera autorizado, hay que añadir una nueva operación a esta ruta. Las máquinas se pueden necesitar, por ejemplo, para secar o enfriar los componentes de un centro de trabajo determinado. La operación adicional debe corresponder al tipo de recurso adecuado, por ejemplo, "refrigerador". Cuando se planifica el tiempo para estos recursos, si un centro de trabajo (máquina o mano de obra), por ejemplo, se ejecuta de 8.00 a 12.00h y de 13.00 a 17.00 con una pausa de una hora de 12.00 a 13.00:

|

| Tpo traslado (campo PSPTIM) |

|

El tiempo postoperacional o postejecución es un "plazo máximo" que transcurre después del tiempo de espera. Es un tiempo fuera de producción, o "tiempo de traslado", que corresponde a un periodo de transición entre dos centros de trabajo. Este periodo transcurre entre el uso final de una máquina y el siguiente uso.

Si se necesita un tiempo de operador para una operación durante el tiempo postoperacional autorizado, hay que añadir una nueva operación a esta ruta. Los operadores se pueden necesitar, por ejemplo, para el transporte o la transición entre dos centros de trabajo. El operador adicional debe estar asociado al tipo de recurso adecuado, por ejemplo, "transportista". Cuando se planifica el tiempo para estos recursos, si un centro de trabajo (máquina o mano de obra), por ejemplo, se ejecuta de 8.00 a 12.00h y de 13.00 a 17.00 con una pausa de una hora de 12.00 a 13.00:

Si la operación requiere un "lanzamiento de urgencia", se puede utilizar un coeficiente de reducción para suprimir todos los tiempos postoperacionales.

|

| UO (campo OPEUOM) |

|

Las cantidades de las operaciones de las órdenes de fabricación se expresan en la unidad de la operación. Utilice esta unidad para expresar el tiempo operacional en una unidad distinta a la del artículo en curso de fabricación. Por ejemplo, un artículo gestionado por unidad está sujeto a tres operaciones diferentes, que no generan ningún stock intermedio:

No es necesario crear productos semiterminados para cada etapa de fabricación La unidad de la operación está asociada a un coeficiente de conversión aplicado a la unidad de stock del artículo en curso de fabricación. |

| Coef. US-UO (campo OPESTUCOE) |

|

El coeficiente de conversión Unidad stock-Unidad operación permite llevar a cabo la conversión de la cantidad lanzada del producto terminado a la cantidad de la operación, según su unidad. Pertenece a la tabla de coeficientes. |

| Fórmula Coef US-UO (campo OPESTUFOR) |

|

Se puede introducir una fórmula para calcular el coeficiente de conversión Unidad de stock-Unidad de operación. Si se completa este campo, se utiliza de forma prioritaria al coeficiente introducido anteriormente. |

| Ficha técnica (campo TECCRD) |

|

La ficha técnica permite registrar dos tipos de datos:

|

| N.º plan operación (campo OPEPLNNUM) |

|

Plan de la operación. |

| Imagen operación (campo OPEROUPCT) |

|

Imagen de la operación. |

| Utillaje (campo EQUNUM) |

|

Es una referencia de artículo cuya categoría es de tipo utillaje. |

| Fijación (campo FXGNUM) |

|

Campo informativo. |

| Programa (campo PRGNUM) |

|

Número de programa. |

| Subcontratación (campo SCOCOD) |

|

El tipo de subcontratación define si una operación se realiza en interno o se envía a un proveedor externo (de subcontratación). Seleccione uno de los siguientes valores:

|

| Art. subcont. (campo SCOITMREF) |

|

Utilice este campo para identificar el servicio que debe realizar el subcontratista para ejecutar las operaciones seleccionadas. La categoría del artículo debe ser "Servicio". |

| Secc. subc. (campo SCOWCR) |

|

Este campo indica la sección de centros de trabajo a la que pertenece este centro de trabajo de subcontratación. Las secciones permiten controlar la carga de trabajo. |

| Tipo (campo XSCOWSTTYP) |

|

Este campo identifica el centro de trabajo seleccionado como de tipo "subcontratación". |

| Secc. subc. (campo SCOWST) |

|

Los centros de trabajo de subcontratación se pueden utilizar para:

Los centros de trabajo de subcontratación se parametrizan con el tipo de centro "Subcontratación". Las operaciones de ruta se validan para garantizar que la planta de un centro de trabajo "Subcontratación" corresponde a la planta de la alternativa de ruta, si está definida. |

| Tercero (campo BPRNUM) |

|

Introduce el código del tercero o utiliza el icono de búsqueda para realizar una búsqueda en la tabla de terceros. |

| Dirección (campo BPAADD) |

|

Este campo indica el código de la dirección en la que hay que realizar la entrega. Puede consultar la información detallada de la dirección haciendo clic en Dirección desde el icono Acciones.

|

| Precio referencia (campo REFPRI) |

|

Utilice este campo para aplicar un precio genérico a un servicio de subcontratación. Este precio se aplicará (por unidad de operación) en el proceso de pedido. |

| Detalle operación ruta | ||||||||||||

|

Descripciones de campos

Haga clic en Detalle operación ruta desde el icono Acciones para introducir los detalles de la operación en el modo estándar de visualización de pantalla. |

| Renumeración |

|

Descripciones de campos

Haga clic en Renumeración desde el icono Acciones para renumerar las operaciones de la ruta. |

| Renumeración global |

|

Haga clic en Renumeración global desde el icono Acciones para renumerar las operaciones de la ruta.

|

| Texto |

|

Haga clic en Texto desde el icono Acciones para visualizar, introducir o modificar el texto asociado a la operación. Por ejemplo, la información sobre el funcionamiento del centro de trabajo, la mezcla de colores, el uso de herramientas o el movimiento de torsión para fijar un tornillo. |

| Revisión línea |

|

Haga clic en Revisión línea desde el icono Acciones para modificar los detalles de una operación existente. Al hacer clic en esta acción, la operación seleccionada se duplica. La operación con el índice más elevado (campo Índice) corresponde a la nueva operación en la que se realizan las modificaciones. |

| Exclusión línea |

|

Haga clic en Exclusión línea desde el icono Acciones para excluir una operación. |

| Reintegración línea |

|

Haga clic en Reintegración línea desde el icono Acciones para reintegrar en la ruta una operación que ha seleccionado para modificación (mediante la acción Revisión línea). La nueva operación se suprime y la fecha final de la operación reintegrada se elimina.

|

Pestaña Escalonamiento

Utilice esta sección para definir los detalles de escalonamiento de cada operación de la ruta.

Los detalles de escalonamiento incluyen la secuencia o el orden de ejecución de las operaciones. Cuando valida la tabla de escalonamiento, se lanza una verificación de la coherencia de las operaciones de ruta. El sistema verifica, por ejemplo, si existe alguna operación después de la última, si el escalonamiento se realiza en bucle o si se ha declarado al menos una operación de producción.

Si el escalonamiento es correcto, el indicador Conforme de la cabecera queda marcado.

Tabla Escalonamientos

| N.º (campo OPENUM) |

|

Este campo muestra el número de secuencia de la operación. |

| Sección (campo WCR) |

|

Este campo indica la sección a la que pertenece el centro de trabajo. Las secciones permiten controlar la carga de trabajo. |

| Tipo (campo WSTTYP) |

|

Este campo determina el tipo de operación que se realiza en el centro de trabajo seleccionado. El centro puede ser de tipo máquina, mano de obra o subcontratación. Los proveedores subcontratistas gestionan externamente los centros de trabajo de tipo Subcontratación. |

| Cent.ppal. (campo WST) |

|

Este campo identifica el recurso de producción que se va a utilizar en esta operación. Este es el centro de trabajo principal de la operación. Puede ser de tipo máquina, mano de obra o subcontratación. El escalonamiento de las operaciones estudia la disponibilidad de este centro. Los centros de subcontratación se gestionan con el plazo definido en la ficha del artículo de subcontratación. El escalonamiento no utiliza los tiempos de las operaciones de subcontratación. |

| Descripción (campo WSTDES) |

|

Descripción del centro de trabajo. |

| Hito (campo DACMST) |

|

Este campo define el tipo de seguimiento de fabricación que se aplica a la operación:

|

| Fase producción (campo MFGMST) |

|

Cuando el código "fase de producción" tiene asignado el valor "Sí" en una operación, la declaración de producción (puesta en stock del producto terminado) puede vincularse al final de la captura de tiempos. Para que el escalonamiento de una ruta sea correcto y la ruta se valide, debe haber al menos una fase de producción. |

| Ope. sig. (campo NEXOPENUM) |

|

La operación siguiente permite vincular las operaciones de la ruta en un orden lógico que describe el proceso operacional. Esta operación no arranca necesariamente al final de la operación anterior, es el escalonamiento que describe el modo de sucesión de las operaciones. La operación siguiente debe ser distinta a la operación procesada y debe formar parte de las operaciones de la ruta procesada. La última operación de la ruta debe tener una operación siguiente con el valor 0. |

| Escalonamiento (campo SCDCOD) |

|

El escalonamiento determina la manera en la que se suceden las operaciones de ruta. Los distintos valores que se pueden encontrar son:

|

| Tpo superp. (campo SCDTIM) |

|

El tiempo de superposición solo está disponible si el campo Escalonamiento (SCDCOD) tiene asignado el valor Superposición con espera = tiempos. Siempre se expresa en la Unidad de tiempo (campo TIMUOMCOD) de la ruta. |

| Ctd superp. (campo SCDQTY) |

|

La cantidad de superposición solo está disponible si el campo Escalonamiento (SCDCOD) tiene asignado el valor "Superposición con espera = ctd.". La cantidad de superposición siempre se expresa en la unidad de operación (campo OPEUOM). |

| UO (campo OPEUOM) |

|

Las cantidades de las operaciones de las órdenes de fabricación se expresan en la unidad de la operación. Utilice esta unidad para expresar el tiempo operacional en una unidad distinta a la del artículo en curso de fabricación. Por ejemplo, un artículo gestionado por unidad está sujeto a tres operaciones diferentes, que no generan ningún stock intermedio:

No es necesario crear productos semiterminados para cada etapa de fabricación La unidad de la operación está asociada a un coeficiente de conversión aplicado a la unidad de stock del artículo en curso de fabricación. |

| N.º lotes sup. (campo SCDLOT) |

|

Solo se puede acceder al número de lotes de superposición cuando el escalonamiento es "superposición con espera = número de lotes". |

| Detalle escalonamiento | ||||||||||||||||||||||||||

|

Descripciones de campos

Bloque Número 1

Parámetros

Haga clic en Detalle escalonamiento desde el icono Acciones para introducir los detalles del escalonamiento de la operación en el modo estándar de visualización de pantalla. |

Informes

Por defecto, los informes siguientes están asociados a la función :

![]() ROUTING2 : Rutas

ROUTING2 : Rutas

![]() ROUTING : Lista de rutas

ROUTING : Lista de rutas

Pero esto se puede modificar por parametrización.

Botones específicos

|

Gráfico |

Haga clic en Gráfico para consultar los detalles del escalonamiento. Puede consultarlos en forma de gráfico o tabla. |

|

Funciones/Estructura comercial |

Haga clic en Caso de empleo para buscar los artículos que se pueden fabricar con esta ruta. |

|

Multinivel |

Haga clic en Multinivel para mostrar los distintos niveles de ruta en forma de gráfico o tabla. |

Barra de menú

|

Haga clic Texto cabecera para visualizar, introducir o modificar el texto asociado a la ruta. |

|

Haga clic en Lista de OF para visualizar la lista de las órdenes de fabricación que utilizan la ruta. |

|

Haga clic en Alternativas para asignar las alternativas de la ruta durante su preparación y una vez terminada.

|

|

Haga clic en Revisión para crear una versión revisada de la ruta. Puede incrementar la versión menor o mayor. La nueva ruta se creará en estado "En desarrollo", lo que permite, si es necesario, modificar los detalles de la ruta. Por ejemplo, para corregir una operación puede crear una nueva versión menor y para añadir una operación puede crear una nueva versión mayor.

Bloque Número 1

Última versión Nueva versión

|

|

Haga clic en la acción Validación para validar la ruta. Permite verificar la coherencia de las operaciones de ruta y, si es necesario, volver a la definición para corregirlas. El sistema verifica, por ejemplo, si existe alguna operación después de la última, si el escalonamiento se realiza en bucle o si se ha declarado al menos una operación de producción. Una vez terminada la validación, el indicador Conforme queda marcado: la ruta se activa y su estado pasa a "Disponible para su uso". El diario del sistema se actualiza en consecuencia. |

|

Haga clic en Gestión para visualizar y gestionar todas las versiones de la ruta en esta planta. También puede utilizar esta acción para:

Varias versiones mayores indican que se han realizado modificaciones significativas en la ruta original, es decir, cambios de forma, función o adecuación. Cuando se muestra una versión menor en adecuación con la versión mayor, se ha realizado un simple cambio menor en la versión mayor asociada.

Bloque Número 1

|

Mensajes de error

Además de los mensajes genéricos, los mensajes siguientes de error pueden aparecer durante la captura :

Alternativas de ruta identicasLas rutas en las que hay procesos de taller en curso de preparación deben tener alternativas de ruta diferentes para las que tienen una coherencia de operaciones validada. Los campos En desarrollo y Disponible para su uso deben contener alternativas de ruta diferentes.

Plantas incompatibles entre las alternativas de versones de rutaso

Las plantas de las alternativas de rutas [alternativa de ruta] y [alternativa de ruta] no son compatibles

La planta en la que se han preparado los procesos de taller de la ruta debe ser la misma que en la que se ha validado la coherencia de las operaciones. Las plantas con los valores "Disponible para su uso" y "En desarrollo" deben ser las mismas.

Versiones no gestionadas en la ruta [código de artículo]Las rutas del artículo mostrado no se gestionan en versión. Los elementos necesarios para la gestión en versión de las rutas del artículo son:

- Se ha marcado la casilla Gestión versión de la ficha Artículo.

- Se ha definido un contador mayor.

- Se ha aplicado una versión mayor.

- Se ha marcado la casilla Versión ruta.

Esta alternativa de ruta no está asociada a ninguna versión. Solo puede crear una versión revisada de una alternativa de ruta cuando se ha definido una versión anterior o la primera versión de la ruta.

La cantidad máxima de lanzamiento debe ser superior o igual a la cantidad mínima de lanzamiento.

Sección Rutas

Precisar fecha de reemplazo de la operación remplazada: N° ope. N° índiceo

La fecha de reemplazo debe ser posterior a la fecha de reemplazo de la operación remplazada: N° ope. N° índice

Si se crea una operación que ya existe, pero con un índice inferior, en la ficha existente se define una fecha de sustitución. El periodo de validez de la operación debe pertenecer al periodo de validez de la cabecera de la ruta (para la fecha de sustitución). Si la fecha de sustitución es distinta a 0/0/0, debe ser posterior o igual a la fecha inicial de validez de la cabecera y anterior o igual a la fecha final de validez de la cabecera, si están definidas.

Si se procesa una operación y existe otra con un índice de sustitución inferior, la fecha de sustitución de la operación procesada debe ser posterior a la fecha de sustitución de la operación con el índice inferior.

La planta asociada al centro debe ser la misma a la que se ha dedicado la ruta alternativaTodos los centros de trabajo están asociados a una sección de trabajo. La sección está vinculada a una planta específica. Si la alternativa procesada está vinculada a una planta, esta debe ser la del centro de trabajo.

El centro de mano de obra no debe ser igual que el centro principalEl centro de trabajo principal y el centro de trabajo de mano de obra, si se definen en una operación, deben ser diferentes.

Tipo de centro incorrectoo

XXX: no es un centro de subcontratación

Estos mensajes aparecen cuando el tipo de centro de trabajo definido es incorrecto. Los centros de trabajo de mano de obra deben ser de tipo "mano de obra"; los centros de trabajo de subcontratación deben ser de tipo "subcontratación".

¿Convertir el tiempo de preparación y el operacional para todas las operaciones?o

Aviso: Hay que comprobar que los tiempos (ajuste, operacional o cadencia) siguen siendo correctos

Esta advertencia aparece cuando modifica la unidad de tiempo de las operaciones. Por ejemplo, cuando cambia de horas a minutos (o al contrario). Es recomendable verificar que los tiempos de ajuste, operación y ejecución de la ruta son correctos (unidades de gestión y de operación).

Unidad de gestión por lote: unidad operación obligatoriao

Unidad de gestión por lote: cantidad de base no nula

Estos mensajes aparecen cuando el tiempo se expresa por lote. La unidad de la operación debe estar definida para poder indicar que el tiempo corresponde a una cantidad determinada en dicha unidad; la cantidad base debe estar definida para poder indicar que el tiempo asociado a la cantidad se expresa en la unidad de la operación.

XXX: no es un artículo utillajeEl artículo introducido en el campo Utillaje debe ser de categoría utillaje.

Si la subcontratación es estructural, el centro de trabajo principal debe ser de tipo subcontrataciónSi un código de subcontratación tiene asignado el valor "Estructural", la operación es de subcontratación. El centro de trabajo principal debe ser de tipo "Subcontratación" para las operaciones de subcontratación.

Si la subcontratación está activada, el artículo de subcontratación es obligatorioEste mensaje aparece cuando se solicita una modificación para un código de subcontratación, pero el artículo de subcontratación está en ruptura y el código ya no tiene asignado el valor "Estructural", sino "Temporal".

Sección Escalonamiento

Se necesita al menos una operación productivaUna operación de la tabla de escalonamiento debe tener asignado el valor "Sí" en el indicador Fase producción.

Al menos una operación no debe tener operación siguiente (mínimo una última operación)o

Solo puede existir una operación sin operación siguiente (máximo una única última operación)

Solo una operación de la tabla de escalonamiento debe tener asignado el valor 0 en el campo Ope. sig..

Una operación no puede ser su siguienteo

La siguiente operación debe formar parte de las operaciones de esta ruta

La operación que sigue a una operación determinada debe ser una operación diferente que exista en el escalonamiento.

Escalonamiento incorrecto: verificar la coherencia de los números de las operaciones siguientesEste mensaje aparece cuando las operaciones se realizan en bucle.

Modificación de rutas

Ruta no válida en fecha indicadao

Ruta no válida en fecha indicada: actualización prohibida

Este mensaje aparece cuando la fecha de referencia indicada no se encuentra entre las fechas de inicio y fin de la cabecera de la ruta. La ruta se muestra, pero no se pueden introducir o modificar operaciones.

Esta ruta no tiene ninguna operaciónEste mensaje aparece cuando la ruta no tiene ninguna operación en la fecha de referencia indicada. Cuando se introduce una fecha de referencia, solo se muestran las operaciones válidas en dicha fecha. Esto puede significar que algunos registros estén ocultos y que no se pueda mostrar ninguna operación.

Fecha de referencia no nula: imposible crear varias operaciones con un mismo númeroo

Esta operación existe en otro intervalo de validez

Cuando se introduce una fecha de referencia, solo se muestran las operaciones válidas en dicha fecha. Esto puede significar que algunos registros estén ocultos y que solo se muestre un registro por número de operación. Este mensaje aparece cuando intenta crear una operación cuyo número e índice existen, pero en otro periodo de validez.

Al menos una OF en curso utiliza esta ruta. ¿Desea continuar con las modificaciones?Este mensaje es indicativo. Aparece cuando ya se ha realizado un seguimiento de fabricación en una OF que incluye la ruta que se quiere modificar.

Si fuera necesario, realizar manualmente las modificaciones en la ruta de elaboraciónLas modificaciones realizadas en la ruta (en estado "Disponible para su uso") no influyen en las rutas de la misma planta y en los elementos en estado "En desarrollo". Se recomienda modificar manualmente las rutas de la misma planta y los elementos en estado "En desarrollo".

Borrar primero la ruta en elaboraciónLas modificaciones realizadas en las rutas versionadas se controlan de forma estricta para limitar el impacto en las órdenes de fabricación. Para suprimir una ruta en estado "Disponible para su uso", hay que suprimir todas las rutas de la misma planta y los elementos "En desarrollo".

Tablas utilizadas

Consulta la documentación de Puesta en marcha

Consulta la documentación de Puesta en marcha

Las operaciones basadas en operaciones estándar no se actualizan cuando se modifica la operación estándar.

Las operaciones basadas en operaciones estándar no se actualizan cuando se modifica la operación estándar.