Orden de fabricación

Utiliza esta función para crear una orden de fabricación o modificar una orden de fabricación existente. Una orden de fabricación es una orden que permite fabricar uno o varios artículos. Normalmente, una orden de fabricación utiliza una estructura para crear una lista de materiales en salida, y una ruta para crear una lista de operaciones que se ejecutarán en los centros de trabajo.

Puedes crear órdenes de fabricación planificadas o firmes para una o varias estructuras. Las órdenes planificadas no se pueden asignar, imprimir o seguir. No obstante, se pueden escalonar y utilizar en el cálculo de necesidades netas (MRP). Puedes utilizar una ruta de fabricación para fabricar los artículos, pero sigues teniendo la posibilidad de añadir operaciones imprevistas.

Desde esta función puedes asignar materiales a las órdenes de fabricación planificadas y firmes y escalonar directamente las operaciones.

También puedes crear órdenes de fabricación prototipo para los artículos en diseño de producto, es decir, los que se han creado en una estructura de producción en fase de diseño.

Requisitos previos

Consulta la documentación de Puesta en marcha.

Consulta la documentación de Puesta en marcha.

Gestión de pantalla

Esta función se adapta a las necesidades y a los procesos de tu organización. La transacción seleccionada va a determinar cómo se introducen, visualizan e imprimen los datos.

Si solo se ha parametrizado una transacción, aparece la pantalla de entrada por defecto.

La función de las órdenes de fabricación contiene una sección de cabecera y una sección para cada característica de la necesidad:

- Sección de cabecera. La sección de cabecera proporciona los datos clave de seguimiento, como el número asignado a la orden de fabricación.

- Cabecera. Es la sección principal de esta función. Utiliza esta sección para definir el artículo que se va a fabricar, la fecha de inicio de fabricación y la ruta que se va a utilizar.

- Componentes. Esta sección muestra la lista de los materiales que se necesitan para fabricar el artículo.

- Operaciones. Esta sección lista las operaciones utilizadas en la ruta seleccionada.

- Documentos. Esta sección es meramente informativa. Indica los documentos que se han imprimido, de entre todos los documentos del dossier de fabricación definidos para el código de transacción seleccionado.

Cabecera

La sección de cabecera proporciona los datos clave de seguimiento de la orden de fabricación.

Bloque número 1

| Planta planif. (campo PLNFCY) |

|

Introduce o selecciona la planta de planificación de esta orden de fabricación. La planta de planificación puede ser distinta a la planta de producción. La planta que aparece por defecto es la planta de producción definida en la ficha del usuario, pero se puede modificar. |

| Planta de producción (campo MFGFCY) |

|

Introduce o selecciona la planta de producción en la que hay que procesar la orden de fabricación. La planta que aparece por defecto es la planta de producción definida en la ficha del usuario, pero se puede modificar. |

| Número OF (campo MFGNUM) |

|

Introduce la referencia de la orden de fabricación o deja este campo en blanco para generar el siguiente número de orden de fabricación (identificador único) en el fichero. Para modificar una orden de fabricación existente, haz clic en el icono Selección y elige la OF correspondiente en la lista propuesta. |

| Prototipo (campo NPIPRO) |

|

Esta casilla se marca si la orden de fabricación contiene un artículo en diseño, es decir, un artículo creado para una revisión de estructura de diseño con el aviso Nuevo artículo en modo diseño en la cabecera del compuesto.

|

Bloque número 2

| Estado orden (campo MFGSTA) |

|

Utiliza este campo para definir el estado inicial de la orden de fabricación ("Firme" o "Planificado"). Las órdenes planificadas no se pueden asignar, imprimir o seguir. No obstante, se pueden escalonar y utilizar en el cálculo de necesidades netas (MRP). |

| Modo lanzam. (campo MFGMOD) |

|

Utiliza este campo para definir el modo de lanzamiento de la orden de fabricación. La transacción seleccionada determina qué valores se pueden seleccionar y qué controles se aplican: Completo. Los componentes y las operaciones de ruta son obligatorios en la orden de fabricación. La lista de componentes de la estructura y las operaciones de ruta se alimentan automáticamente. El orden por defecto de los componentes en la lista corresponde al orden de los componentes en la estructura, pero se puede modificar. Solo materiales. Inicialmente, solo los componentes son obligatorios en la orden de fabricación. Si la transacción elegida está definida como "A completar", debes definir un número de ruta para poder comenzar el seguimiento de la OF. Si la transacción está definida como "Modo definitivo", puedes lanzar la OF sin los datos de ruta. Solo operaciones. Inicialmente, solo las operaciones de ruta son obligatorias en la orden de fabricación. Si la transacción elegida está definida como "A completar", debes definir necesidades de materiales para poder comenzar el seguimiento de la OF. Si la transacción está definida como "Modo definitivo", puedes lanzar la OF sin las necesidades de materiales. |

Pestaña de cabecera

Utiliza esta sección para definir el artículo que se va a fabricar, la fecha de inicio de fabricación y la ruta que se va a utilizar.

La transacción seleccionada determina si puedes fabricar y lanzar varios artículos en una misma orden de fabricación.

Production Scheduler no puede incluir subproductos en el proceso de programación.

Production Scheduler no puede incluir subproductos en el proceso de programación.

Production Scheduler solo está disponible en las instancias locales de Sage X3.

Production Scheduler solo está disponible en las instancias locales de Sage X3.

Uso de versiones: rutas y artículos lanzados

Si utilizas versiones, respeta la siguiente regla: La fecha de inicio de la orden de fabricación debe ser conforme a la versión. Esta regla es aplicable al artículo que se va a lanzar (estructura de materiales) y a la ruta correspondiente:

- Cuando se solicita una orden de fabricación para un artículo versionado (estructura de materiales), la versión seleccionada debe ser válida en la fecha de inicio de la orden de fabricación.

Esta regla es válida cuando creas una orden de fabricación para un artículo versionado y cuando una estructura que incluye componentes versionados se genera a partir de un cálculo de necesidades netas (MRP). - Cuando creas una orden de fabricación para una estructura gestionada en versión, el sistema propone la ruta automáticamente. Si la ruta también se gestiona en versión, el sistema selecciona la versión de ruta válida en la fecha de inicio de la orden de fabricación.

Si cambias la versión por defecto, la pantalla de selección de las versiones solo muestra las versiones de ruta disponibles en la fecha de inicio. La lista incluye las versiones con una fecha de excepción correspondiente a la fecha de inicio. - El escalonamiento hacia atrás puede llevar a la modificación de la fecha de inicio de la orden de fabricación. Si el proceso de escalonamiento lleva a una nueva fecha de inicio, el sistema verifica automáticamente la coherencia (validez) de las versiones seleccionadas (estructura y ruta) con la nueva fecha de inicio.

Si se detecta alguna incoherencia entre la versión de ruta o de estructura y la nueva fecha de inicio, la orden de fabricación se generará, pero no aparecerá escalonada.

Si hay alguna incoherencia entre la versión (de estructura o de ruta) y la fecha de inicio, cambia la versión o escalona de nuevo la orden de fabricación.

Tabla Artículos lanzados

| Campo UPDFLG |

|

Este campo indica el número de línea de la tabla o del bloque. |

| Artículo (campo ITMREF) |

|

Introduce o selecciona el código del artículo que se va a lanzar. El código del artículo debe ser válido en la planta de producción definida. Antes de procesar el artículo seleccionado, se le aplican ciertos criterios. El artículo debe ser un artículo fabricado (categoría del artículo), gestionado en stock (modo de gestión del stock) y activo (estado del artículo). La estructura define los materiales (componentes, ingredientes) que se necesitan para fabricar el artículo y se imprime en las listas de preparación. Para añadir un subproducto imprevisto o un artículo secundario a la orden de fabricación, selecciona la línea siguiente de la tabla y haz clic en Añadir un subproducto desde el icono Acciones. Un subproducto es un producto fabricado de forma secundaria, procedente de la fabricación de un producto principal. Si, por ejemplo, un componente se descompone en chapa, los trozos de chapa se pueden reintegrar en el stock para fabricar componentes de menor tamaño. |

| Descripción (campo ITMDES1) |

|

Es la descripción utilizada en la ficha del artículo. |

| Versión mayor (campo ECCVALMAJ) |

|

Se muestra la versión actual del artículo:

Si es necesario, puedes introducir o seleccionar una versión diferente del artículo. Este campo no se puede completar si el código de producto no está gestionado en versión. |

| Versión menor (campo ECCVALMIN) |

| Solicitud de cambio (campo CRID) |

|

Si el producto, o la versión o revisión del producto, está asociado a una solicitud de cambio activa, en este campo se muestra el identificador de dicha solicitud. Una solicitud de cambio activa es una solicitud de cambio en la etapa de planificación o implementación del ciclo de proceso. Junto al campo se muestra un icono de advertencia. Si aparece un icono de advertencia, deja la orden de fabricación en espera hasta el cierre de la solicitud de cambio correspondiente. En este momento, o se ha llevado a cabo el cambio solicitado para el artículo o se ha rechazado la solicitud de cambio. Si es necesario, siempre puedes hacer avanzar la orden de fabricación. |

| Estado línea (campo ITMSTA) |

|

Este campo realiza el seguimiento del desarrollo y del estado de la línea de la orden de fabricación. No se puede modificar. |

| UL (campo UOM) |

|

Este campo indica la unidad de lanzamiento (volumen o masa) del artículo de la orden. Esta unidad y las conversiones de unidad aplicables a este artículo se definen en la ficha del artículo.

|

| Ctd. lanzamiento (campo UOMEXTQTY) |

|

Este campo muestra la cantidad prevista, expresada en la unidad de lanzamiento. La cantidad que se muestra por defecto es la cantidad base de este artículo (definida en la ficha de la estructura), pero se puede modificar. |

| UE/US (campo UOMSTUCOE) |

|

Este campo muestra el coeficiente de conversión entre la unidad de stock y la unidad de lanzamiento de los artículos. Esta conversión de unidades del artículo se define en la ficha del artículo. |

| US (campo STU) |

|

Este campo muestra la unidad en la que se almacena el artículo. Es un indicador clave en los precios, costes, volúmenes, etc. |

| Ctd. prevista US (campo EXTQTY) |

|

Este campo muestra la cantidad prevista, expresada en la unidad de stock. |

| Alternativa estructura (campo BOMALT) |

|

Se pueden definir varias estructuras para un mismo artículo. Cada alternativa de estructura se puede asignar a funcionalidades de gestión específicas. Para los artículos fabricados o subcontratados, implica limitar la estructura a una planta y a ámbitos de funcionalidad específicos (para la planificación de la capacidad o de los costes). Se muestra por defecto la primera alternativa de estructura válida para el artículo en la planta de producción. |

| Descripción (campo TBOSHO) |

|

Este campo muestra la descripción corta de la alternativa de estructura. |

| Proyecto (campo PJT) |

|

Utiliza este campo para vincular la producción de este artículo a un proyecto específico. Introduce o selecciona uno de los siguientes elementos desde la tabla de proyectos:

Si este campo contiene un carácter especial, por ejemplo, un signo de exclamación (!), significa que está vinculado a la estructura del proyecto. Los signos de exclamación sirven de separador entre el código de proyecto y la estructura (la estructura del presupuesto del proyecto o la estructura operacional del proyecto relativa a la tarea). Por ejemplo, si el código de tarea de material es "USA-P3" y el código de proyecto es "USA12345678", este campo muestra el enlace a la estructura operacional del proyecto: USA12345678!USA-P3.

|

| Lote (campo LOT) |

|

Este campo indica el lote que se va a asignar al artículo lanzado en función del modo de gestión del artículo. Si el artículo se gestiona con números de lote automáticos, el sistema asigna el número de lote al crear la OF. |

| Tipo destinatario (campo BPCTYPDEN) |

|

Utiliza este campo para identificar al destinatario del artículo. Puede ser una planta o un cliente. |

| Destinatario (campo BPCNUM) |

|

Utiliza este campo para definir la planta o el cliente al que se expide el artículo. El valor utilizado depende del campo Tipo destinatario (BPCTYPDEN). |

| Descripción (campo BPCDES) |

|

Este campo indica el nombre de la planta o la razón social del destinatario. El valor utilizado depende del campo Tipo destinatario (BPCTYPDEN). |

| Asiento origen (campo VCRNUMORI) |

|

Este campo indica el número de asiento que ha originado la necesidad. |

| Línea origen (campo VCRLINORI) |

| Descripción OF (campo MFGDES) |

|

Utiliza este campo de formato libre para introducir una descripción corta de la orden. |

| Tipo (campo ITMTYP) |

|

Este campo indica el tipo de artículo asociado a la línea de pedido: Producto. Un artículo fabricado. Se genera una línea de pedido para el compuesto y para cada componente de la estructura. Subproducto. Un producto secundario o derivado. Se genera una línea de pedido para el producto. |

| % pérdida (campo SHR) |

|

El porcentaje de pérdida corresponde a una pérdida de producción constatada en una operación determinada. La cantidad que hay que fabricar en la siguiente operación disminuye proporcionalmente a la pérdida media constatada. |

| Planificador (campo PLANNER) |

|

Este campo indica el operador responsable de planificar la fabricación o pedir el artículo. |

| Solicitud producción (campo XFMI) |

|

Este campo indica si la línea de la orden de fabricación se ha creado por contramarca desde un pedido de venta. Sí. La línea del artículo lanzado se ha creado para cubrir una línea de artículo de una orden de demanda. No. La línea del artículo lanzado se ha añadido a la orden de fabricación manualmente. |

| Campo CCE1 |

|

Las secciones analíticas se inicializan en función de la parametrización de las secciones por defecto. La posibilidad de introducir o modificar una sección analítica depende de la transacción de entrada seleccionada. Cuando se utiliza una sección analítica para realizar el seguimiento de los gastos del proyecto en contabilidad a partir de órdenes de fabricación, el código de Proyecto (campo PJT) asociado determina la sección analítica del Proyecto (campo CCE(n)). En las líneas de artículo siguientes de la OF, las secciones analíticas del artículo lanzado se inicializan en el proyecto asignado, pero, en los componentes de la estructura y las operaciones de ruta, se utiliza el proyecto de la primera línea de artículo lanzado.

|

Plazo

| Modo escalonamiento (campo SCDMOD) |

|

Utiliza este campo para definir el modo de escalonamiento de la orden de fabricación. Hacia atrás. El escalonamiento "hacia atrás" permite calcular la fecha inicial de fabricación (campo Fecha inicio) a partir de la fecha final o de realización necesaria (campo Fecha fin). Hacia delante. El escalonamiento "hacia delante" permite calcular la fecha de realización necesaria (campo Fecha fin) a partir de la fecha inicial de fabricación (campo Fecha inicio). Estos cálculos se basan en el plazo de fabricación, el coeficiente de reducción y la cantidad económica que hay definidos en la ficha del artículo-planta.

|

| Fecha inicio (campo STRDAT) |

|

Este campo determina la fecha inicial de fabricación prevista para la orden de fabricación. La fecha viene determinada por el modo de escalonamiento:

|

| Fecha fin (campo ENDDAT) |

|

Este campo determina la fecha de fin o la fecha de realización necesaria para la orden de fabricación. La fecha viene determinada por el modo de escalonamiento:

|

| Plazo (+CC) (campo AVAOFS) |

|

El plazo de operación se utiliza en el lanzamiento y en el cálculo de las necesidades netas. Permite calcular la fecha de necesidad del componente (material) con respecto a la fecha inicial de fabricación del compuesto. Se expresa en días naturales. Puedes introducir un valor negativo. Ejemplo: Una OF comienza el 26/06:

|

| % reducción (campo LTIREDCOE) |

|

Según la transacción elegida, utiliza este campo para reducir los plazos de todas las operaciones de la OF. La tasa de reducción de plazos que se propone por defecto es la del parámetro general GPERCOMP - % compresión por defecto (capítulo GPA, grupo LOA). tiempos que se ven afectados por esta reducción son los que define el parámetro general GTPSCOMP - Compresión tiempos muertos (capítulo GPA, grupo LOA). Si el porcentaje de compresión (reducción) del plazo se representa con X y X está comprendido entre 1 y 100 (incluidos), los tiempos se reducen en un X %. Si X es superior o igual a 101, los tiempos aumentan en un (X-100) %. |

Bloque número 3

| Prioridad (campo MFGPIO) |

|

Utiliza este campo para asignar una prioridad a la orden de fabricación. |

| Cantidad prevista (campo MFGEXTQTY) |

|

Este campo muestra la cantidad prevista, expresada en la unidad de stock. |

| Campo MFGSTU |

|

Este campo indica la unidad de lanzamiento (volumen o masa) del artículo de la orden. Esta unidad y las conversiones de unidad aplicables se definen en la ficha del artículo. |

| Asignación (campo XALLSTA) |

|

Los campos Asignación (materiales), Escalonamiento y Situación muestran el estado de la orden de fabricación. El sistema actualiza automáticamente estos campos. El estado en curso, o el progreso, de la orden de fabricación se muestra en los campos Escalonamiento y Situación. Las combinaciones que hay que tener en cuenta son las siguientes:

Los valores de la asignación de la orden de fabricación están definidos en el menú local 336. Los valores del estado del escalonamiento están definidos en el menú local 335. Los valores del estado de la orden de fabricación están definidos en el menú local 339.

|

| Escalonamiento (campo XSCDFLG) |

|

Los campos Asignación (materiales), Escalonamiento y Situación muestran el estado de la orden de fabricación. El sistema actualiza automáticamente estos campos. El estado en curso, o el progreso, de la orden de fabricación se muestra en los campos Escalonamiento y Situación. Las combinaciones que hay que tener en cuenta son las siguientes:

Los valores de la asignación de la orden de fabricación están definidos en el menú local 336. Los valores del estado del escalonamiento están definidos en el menú local 335. Los valores del estado de la orden de fabricación están definidos en el menú local 339.

|

| Situación (campo XTRKFLG) |

|

Los campos Asignación (materiales), Escalonamiento y Situación muestran el estado de la orden de fabricación. El sistema actualiza automáticamente estos campos. El estado en curso, o el progreso, de la orden de fabricación se muestra en los campos Escalonamiento y Situación. Las combinaciones que hay que tener en cuenta son las siguientes:

Los valores de la asignación de la orden de fabricación están definidos en el menú local 336. Los valores del estado del escalonamiento están definidos en el menú local 335. Los valores del estado de la orden de fabricación están definidos en el menú local 339.

|

Ruta

| Número (campo ROUNUM) |

|

Esta ruta alternativa describe el proceso vinculado a la fabricación (producción) o proceso de un artículo. En otras palabras, describe la secuencia de las operaciones y las herramientas que intervienen en la producción o el proceso de un artículo determinado. La ruta alternativa corresponde al código de artículo. El código de artículo puede corresponder a un artículo fabricado (estructura) o a una referencia genérica vinculada a una ruta maestra con varios artículos. Por defecto, el sistema muestra la primera ruta de fabricación válida para el artículo lanzado en la planta de producción, a menos que el artículo no esté vinculado a una ruta maestra, en cuyo caso se propone esta ruta. Haz clic en el icono Selección para abrir la lista de rutas válidas para los artículos lanzados. Se realiza un control para comprobar la coherencia:

|

| Alternativa (campo ROUALT) |

|

Se pueden definir varias rutas para un mismo artículo. Cada ruta alternativa se puede asignar a funcionalidades de gestión específicas. Esto incluye la restricción de la ruta a una planta determinada y a dominios funcionales particulares (entorno de fabricación, tarificación, planificación de capacidad). |

| Versión mayor (campo ROUECCMAJ) |

|

Si la ruta se gestiona en versión, se muestra la versión de ruta aplicable en la fecha de inicio planificada (campo Fecha inicio) para la orden de fabricación. Si es necesario, puedes introducir o seleccionar una versión diferente de la ruta.

Este campo no se puede completar si el código de ruta no está gestionado en versión.

|

| Versión menor (campo ROUECCMIN) |

| Vista popup |

|

Haz clic en Vista popup desde el icono Acciones para introducir los detalles de fabricación del artículo en el modo estándar de visualización de pantalla. |

| Detalle artículo lanzado |

|

Haz clic en Detalle artículo lanzado desde el icono Acciones para visualizar los detalles del artículo previsto para esta orden de fabricación. |

| Estado seguimiento |

|

Haz clic en Estado seguimiento desde el icono Acciones para visualizar un resumen de las cantidades en curso en esta orden de fabricación. |

| Stock/planta |

|

Haz clic en Stock/planta desde el icono Acciones para visualizar por planta los niveles de inventario del artículo seleccionado. |

| Datos de gestión |

|

Haz clic en Datos de gestión desde el icono Acciones para visualizar los datos de gestión de inventario del artículo. |

| Stock proyectado |

|

Haz clic en Stock proyectado desde el icono Acciones para visualizar los movimientos de stock proyectado del artículo en una o todas las plantas. |

| Stock disponible |

|

Haz clic en Stock disponible desde el icono Acciones para proyectar el stock disponible y el stock disponible para la venta del artículo en la planta correspondiente en periodos de días, semanas o meses. |

| Asignación(es) |

|

Haz clic en Asignación(es) desde el icono Acciones para acceder al plan de asignación y asignar esta orden de fabricación en función de la demanda. |

| Artículo-planta |

|

Haz clic en Artículo-planta desde el icono Acciones para visualizar los datos del artículo en la planta correspondiente. |

| Notas artículo |

|

Haz clic en esta acción para abrir una ventana con las notas asociadas al artículo. Puede ser, por ejemplo, información sobre la disponibilidad de un artículo, sobre artículos adicionales o de reemplazo o un texto promocional. Esta ventana se puede abrir automáticamente en función de la parametrización realizada en la creación de las notas.

|

| Añadir un subproducto |

|

Haz clic en Añadir un subproducto desde el icono Acciones para añadir un subproducto imprevisto o un producto secundario a esta orden de fabricación. Un subproducto es un producto fabricado de forma secundaria, procedente de la fabricación de un producto principal. Si, por ejemplo, un componente se descompone en chapa, los trozos de chapa se pueden reintegrar en el stock para fabricar componentes de menor tamaño.

|

Pestaña de componentes

Esta sección permite añadir o modificar los componentes (materiales) que se necesitan para fabricar el artículo.

El modo de lanzamiento definido en la sección de cabecera determina si la lista de componentes se carga automáticamente a partir de la estructura. El orden por defecto de los componentes en la lista corresponde al orden de los componentes en la estructura, pero se puede modificar.

El parámetro CUMMAT - Modo acum. materiales (capítulo GPA, grupo WOM) define si hay que agrupar en una sola línea los componentes que aparecen varias veces y en qué etapa del proceso.

Los datos por defecto de cada componente se recuperan de la ficha de la estructura. No obstante, puedes modificar los datos seleccionados, por ejemplo:

- La cantidad y la fecha de la necesidad del componente. Las asignaciones se ajustan automáticamente. Puedes visualizar las cantidades actualizadas del componente haciendo clic en Estado seguimiento desde el icono Acciones.

No puedes modificar la fecha de la necesidad de un componente que se ha consumido total o parcialmente.

No puedes modificar la fecha de la necesidad de un componente que se ha consumido total o parcialmente. - El porcentaje del componente desechado. Si se añade o modifica el porcentaje de desecho, la cantidad de la necesidad se recalcula automáticamente (campo Ctd. necesidad).

- La operación asignada.

- El plazo de la operación y el indicador de impresión en la nota de salida de materiales.

Las modificaciones de los componentes de una estructura versionada se controlan rigurosamente. Solo puedes modificar los campos "críticos", considerados de esta manera en el contexto de la modificación de órdenes de fabricación, si eres un usuario autorizado. Este perfil de usuario también permite modificar la cantidad de la necesidad de un componente o añadir un nuevo componente. Cuando el parámetro MFGREV - Gestión de revisiones (capítulo GPA, grupo WOM) está activo, hay que indicar un motivo para la modificación.

Puedes reemplazar un componente por otro siempre y cuando el componente original no esté asignado.

Disponibilidad componentes

La disponibilidad de los componentes puede influir directamente en el escalonamiento de las operaciones necesarias para fabricar un artículo.

Hay varios factores que influyen en la disponibilidad de un componente, como la demanda, el reaprovisionamiento, el stock disponible y los plazos. El sistema propone la primera fecha de disponibilidad de cada componente. El nombre que recibe esta fecha, que corresponde a la fecha más próxima de disponibilidad, es "primera fecha de disponibilidad del material". El cálculo sigue estos principios para determinar cada fecha de "primera disponibilidad":

- Considera las asignaciones existentes.

- Consume todos los stocks disponibles (stock disponible = stock físico - stock asignado - stock distribuido).

- Considera las recepciones previstas.

- Identifica si hay stock no asignado en espera de asignación parcial en un pedido que se pueda utilizar.

- Realiza modificaciones mínimas en las asignaciones existentes.

- Si hay rupturas (demanda - stock asignado - stock distribuido > 0), calcula únicamente los plazos de las rupturas.

Estos principios se pueden observar en el siguiente ejemplo:

| Fecha del día | 25 de mayo |

| Necesidad de componentes (demanda) Fecha de la necesidad |

30 unidades 15 de junio |

| Cantidad actual de stock libre (componente) | 10 unidades |

| Cantidad prevista en la recepción del componente Fecha prevista de la recepción del componente |

15 unidades 31 de mayo |

| Última cantidad de asignación Última fecha de asignación |

5 unidades 2 de junio |

| Primera fecha de disponibilidad del componente | 2 de junio |

La primera fecha de disponibilidad del material calculada (sugerida) se muestra en cada componente en el campo Inicio más próximo.

Regla sobre disponibilidad de los componentes

En principio, solo se debe programar una operación en una fecha en la que toda la cantidad de cada componente requerido para la operación esté disponible.

Todos los componentes que no estén vinculados directamente a una operación específica deben estar disponibles al principio de la primera operación. Por lo tanto, la última disponibilidad de todos estos componentes no asignados determina la fecha de inicio de la primera operación.

Todos los componentes que estén vinculados directamente a una operación específica solo deben estar disponibles al principio de dicha operación específica. Por lo tanto, la disponibilidad de todos estos componentes asignados determina la fecha de inicio de la operación. Si hay varios componentes vinculados a la misma operación, la última disponibilidad de los componentes asignados determina la fecha de inicio de la operación.

Si una orden de fabricación incluye varios componentes, asignados y sin asignar, la última disponibilidad de todos los componentes no asignados determina la fecha de inicio de la primera operación y la disponibilidad de los componentes asignados determina la fecha de inicio de la operación.

Disponibilidad de los componentes: escalonamiento de las operaciones

El proceso de escalonamiento de X3 no tiene en cuenta la disponibilidad de los componentes para determinar las fechas de inicio de las operaciones. Las fechas de inicio de las operaciones se programan en función de las reglas de escalonamiento (definidas por los campos Modo escalonamiento y Situación). No obstante, la primera fecha de disponibilidad calculada de los componentes permite obtener una fecha de inicio de operación que sigue los principios aplicados a los componentes asignados o sin asignar descritos anteriormente (Regla sobre disponibilidad de los componentes). La fecha de inicio de operación calculada (sugerida) se muestra en cada operación en el campo Inicio más próximo. Si utilizas Production Scheduler, Sage X3 Web Scheduling o cualquier otra solución de un fabricante de software independiente para una planificación detallada, el programador puede aplicar la primera fecha de disponibilidad del material como restricción en la optimización de las operaciones.

Disponibilidad de los componentes: objetivo del cálculo de la primera fecha de disponibilidad del material

La primera fecha de disponibilidad del material se calcula con varios objetivos:

- Calcular, para cada componente de una orden de fabricación, la fecha en la que la disponibilidad de los componentes puede cubrir toda la cantidad solicitada. Esta fecha se utiliza como fecha de referencia y se muestra en cada componente en el campo 1.ª disponibilidad.

- Calcular, para cada operación, una fecha de inicio en la que toda la cantidad de cada componente requerido para la operación esté disponible. Esta fecha se utiliza como fecha de referencia y se muestra en cada operación en el campo Inicio más próximo.

- Transferir la fecha de inicio de operación más próxima a Production Scheduler, Sage X3 Web Scheduling o la solución de programación utilizada. De esta manera, el programador puede utilizar la disponibilidad de los componentes como restricción en la optimización de las operaciones.

El código de actividad POPS - Production Scheduler activa la funcionalidad Production Scheduler y el código de actividad GFS - Programador capacidad finita activa la interfaz genérica del programador de capacidad finita para obtener un escalonamiento detallado.

El código de actividad POPS - Production Scheduler activa la funcionalidad Production Scheduler y el código de actividad GFS - Programador capacidad finita activa la interfaz genérica del programador de capacidad finita para obtener un escalonamiento detallado.

Production Scheduler solo está disponible en las instancias locales de Sage X3. La interfaz genérica del programador capacidad finita proporciona un conector para integrar cualquier solución de programación, cloud o local.

Production Scheduler solo está disponible en las instancias locales de Sage X3. La interfaz genérica del programador capacidad finita proporciona un conector para integrar cualquier solución de programación, cloud o local.

Bloque número 1

| Cantidad prevista OF (campo MFGEXTQTY) |

|

Este campo muestra la cantidad prevista, expresada en la unidad de stock. |

| Cantidad producible (campo AVAMFGQTY) |

|

Este campo indica la cantidad máxima, en unidad de lanzamiento, que se puede fabricar actualmente con los recursos disponibles. Solo se muestra después de la asignación de los componentes. |

| Campo MFGSTU |

|

Este campo indica la unidad en la que se fabrica el artículo. Es un indicador clave en los precios, costes, volúmenes, etc. |

| Componente (campo ITMREF) |

|

Utiliza este campo para añadir un componente (material) necesario para fabricar el artículo. La lista de componentes se alimenta automáticamente a partir de los datos de la estructura. El orden por defecto de los componentes en la lista corresponde al orden de los componentes en la estructura, pero se puede modificar. El parámetro CUMMAT - Modo acum. materiales (capítulo GPA, grupo WOM) define si hay que agrupar en una sola línea los componentes que aparecen varias veces y en qué etapa del proceso. |

| Descripción 1 (campo ITMDES1) |

|

Es la descripción utilizada en la ficha del artículo. |

| Versión mayor (campo ECCVALMAJ) |

|

Este campo indica la versión del componente (material). Las versiones mayores corresponden a modificaciones significativas de forma, adecuación o función del producto original o anterior. Si el código de componente definido en el campo Componente o Material no está gestionado en versión, este campo no se completa. |

| Versión menor (campo ECCVALMIN) |

|

Este campo indica la versión menor del componente (material). Las versiones menores se pueden utilizar tanto para funcionalidades o modificaciones funcionales menores como para correcciones importantes sobre una versión mayor específica. Si el código de componente definido en el campo Componente o Material no está gestionado en versión, este campo no se completa. |

| Solicitud de cambio (campo CRID) |

|

Si el componente, o la versión o revisión del componente, está asociado a una solicitud de cambio activa, en este campo se muestra el identificador de dicha solicitud. Una solicitud de cambio activa es una solicitud de cambio en la etapa de planificación o implementación del ciclo de proceso. Junto al campo se muestra un icono de advertencia. Si aparece un icono de advertencia, deja la orden de fabricación en pendiente hasta el cierre de la solicitud de cambio. En este momento, o se ha llevado a cabo el cambio solicitado para el componente o se ha rechazado la solicitud de cambio. Si es necesario, siempre puedes hacer avanzar la orden de fabricación. |

| Estado línea (campo XMATSTA) |

|

Este campo realiza el seguimiento del desarrollo y del estado del componente. |

| Ctd. necesidad (campo RETQTY) |

|

Este campo muestra la cantidad del componente necesaria para producir el artículo lanzado. Esta cantidad se calcula a partir de la cantidad prevista (campo Ctd. lanzamiento) y de la cantidad del componente definida en la ficha de la estructura. Este valor se puede modificar.

|

| 1.ª disponibilidad (campo FDMA) |

|

Hay varios factores que influyen en la disponibilidad de un componente, como la demanda, el reaprovisionamiento, el stock disponible y los plazos. El sistema calcula dicha fecha. Cuando la disponibilidad del componente puede cubrir toda la cantidad solicitada, se propone la fecha más próxima. El cálculo sigue estos principios para determinar cada fecha de "primera disponibilidad":

|

| US (campo STU) |

|

Este campo muestra la unidad en la que se almacena el artículo. Es un indicador clave en los precios, costes, volúmenes, etc. |

| Tipo (campo TYPQTY) |

|

Este campo indica si el componente está incluido en el stock. Físico. Es un componente físico cuyas cantidades están incluidas en el stock. Activo. Es un componente activo (como un clavo o una grapa) cuyas cantidades no están incluidas en el stock. |

| Ctd. asignada (campo ALLQTY) |

|

Este campo muestra la cantidad asignada a la línea de la orden. |

| Ctd. ruptura (campo SHTQTY) |

|

Este campo muestra la cantidad del componente en espera que impide el cierre de la OF.

|

| Ctd. disponible (campo AVAQTY) |

|

Este campo muestra la cantidad disponible en la unidad de stock de los componentes. |

| Ctd. consumida (campo USEQTY) |

|

Este campo indica la cantidad de componente consumida para producir la estructura de la orden de fabricación. |

| Asignación (campo ALLSTA) |

| F. necesidad (campo RETDAT) |

|

Este campo indica la fecha en la que interviene la necesidad. |

| Oper. (campo BOMOPE) |

|

Utiliza este campo para asociar este componente a una operación específica de una ruta de producción, según las necesidades del proceso de fabricación.

|

| % desecho (campo SCA) |

|

Introduce el porcentaje del componente que se va a desechar (pérdidas en el proceso de producción). Las consultas pueden mostrar las siguientes cifras:

|

| Tipo componente (campo CPNTYP) |

|

Este campo muestra el tipo de componente. Normal. Componente definido en la estructura de materiales. Subproducto. Subproducto (o producto derivado) imprevisto. Texto. Texto libre. Valoración. Se calcula un valor para el coste previsto y el precio de coste de fabricación del compuesto. |

| Con pérdida (campo RELSCATIA) |

|

Este campo permite gestionar las pérdidas procedentes del proceso de fabricación. Hace referencia a la estructura. Si este campo tiene asignado el valor "No", se ignoran los porcentajes de pérdida definidos en los componentes de la estructura. |

| Secuencia estruc. (campo BOMSEQ) |

|

Este campo identifica el contador de este componente en la estructura. |

| Línea OF (campo MFGLIN) |

|

Este campo indica el número de línea del artículo lanzado. |

| Planificador (campo PLANNER) |

|

Este campo indica el operador responsable de planificar la fabricación o pedir el artículo. |

| Acumulado (campo CUMFLG) |

|

Selecciona "Sí" para mostrar el stock total disponible al final de la página. |

| V.S.M. (campo PICPRN) |

|

Utiliza este campo para indicar si hay que imprimir el componente en la nota de salida de materiales de la orden de fabricación. |

| Tipo de aprovisionamiento (campo SCOFLG) |

|

Este campo indica el origen de reaprovisionamiento del componente. El tipo de aprovisionamiento puede ser interno, para un subcontratista o proporcionado por un subcontratista. |

| Código preparación (campo PKC) |

|

Utiliza este campo para informar al personal del almacén de cualquier acción cuando el componente está en salida. Puedes seleccionar una de las siguientes acciones:

|

| Contenedor principal (campo CTN) |

| Capacidad recipiente (campo CTNCAP) |

| Unidad peso recipiente (campo CTNWEU) |

| Motivo revisión (campo REVREASON) |

|

Este parámetro se encarga de las siguientes modificaciones realizadas en una orden de fabricación de un artículo versionado:

Las modificaciones críticas realizadas en una línea de componente son las siguientes:

La modificación de los datos de cabecera de la orden de fabricación puede conllevar la reinicialización de los artículos a lanzar con los datos por defecto de la ficha de la estructura. Por lo tanto, se suprimirán todas las modificaciones realizadas anteriormente en los componentes. Las modificaciones de los datos clave de la cabecera de la orden de fabricación son las siguientes:

Utiliza este campo (máximo 50 caracteres) para explicar el motivo de la modificación. Cuando el artículo a lanzar está versionado y el parámetro MFGREV - Gestión de revisiones (capítulo GPA, grupo WOM) está activo, este campo es obligatorio en los cambios mencionados anteriormente. Proporciona la trazabilidad de los cambios introduciendo los detalles de cada cambio en la tabla "Auditoría materiales (OF)" (MFGMATREV). Los detalles introducidos en esta tabla incluyen el motivo de revisión de este campo, un código de revisión y los detalles esenciales de la línea de componente. Las modificaciones realizadas en los datos clave de la cabecera de la orden de fabricación actualizan automáticamente este campo.

|

| Campo CCE1 |

|

Las secciones analíticas se inicializan en función de la parametrización de las secciones por defecto. La posibilidad de introducir o modificar una sección analítica depende de la transacción de entrada seleccionada. Cuando se utiliza una sección analítica para realizar el seguimiento de los gastos del proyecto en contabilidad a partir de órdenes de fabricación, el código de Proyecto (campo PJT) asociado determina la sección analítica del Proyecto (campo CCE(n)). En las líneas de artículo siguientes de la OF, las secciones analíticas del artículo lanzado se inicializan en el proyecto asignado, pero, en los componentes de la estructura y las operaciones de ruta, se utiliza el proyecto de la primera línea de artículo lanzado.

|

| Clasificación operación/material | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Haz clic en Clasificación operación/material desde el icono Acciones para clasificar los componentes en función del orden de las operaciones a las que están asignados. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Clasificación artículo/secuencia | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Haz clic en Clasificación artículo/secuencia desde el icono Acciones para reorganizar la lista de los componentes en función del orden por defecto, conforme a la secuencia de las líneas de estructura. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Detalle material | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Descripciones de campos

Bloque número 1

Gestión

Operación

Varios

Necesidad

Haz clic en Detalle material desde el icono Acciones para:

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Excluir/Reactivar | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Haz clic en Excluir desde el icono Acciones para excluir (o cancelar) el componente. Para volver a integrar el componente cancelado, haz clic en Reactivar.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Asignación global | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Haz clic en Asignación global desde el icono Acciones para asignar un componente de manera global. La asignación global no especifica los detalles del stock (ubicación, lote) que se va a consumir. La asignación global incrementa el stock reservado para el componente y disminuye el stock disponible. En el consumo efectivo de los materiales, el sistema transforma la asignación global en asignación detallada.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Asignaciones manuales | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Haz clic en Asignaciones manuales desde el icono Acciones para asignar manualmente el componente seleccionado. Aparece una pantalla con un resumen de todas las líneas en las que puedes seleccionar asignaciones (lote, sublote, versión, números de serie, ubicación). Si el componente ya está asignado, se muestran las líneas asignadas. Puedes modificar la selección o suprimir las asignaciones haciendo clic en la acción Rein. Si el material no está asignado o has suprimido las asignaciones, el sistema puede realizar las asignaciones por ti. Para ello, haz clic en la acción Propuesta. Puedes indicar un lote, una ubicación o un estado preferencial. El sistema muestra las líneas seleccionadas para la asignación. Si es necesario, puedes modificar estas selecciones.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Ver asignación | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Haz clic en Ver asignación desde el icono Acciones para consultar las asignaciones del componente seleccionado.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Stock proyectado | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Haz clic en Stock proyectado desde el icono Acciones para visualizar los movimientos de stock proyectado del componente en una o todas las plantas. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Texto | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Haz clic en Texto desde el icono Acciones para visualizar, introducir o modificar el texto asociado al componente. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Estado seguimiento | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Haz clic en Estado seguimiento desde el icono Acciones para visualizar un resumen de las cantidades del componente en curso en esta orden de fabricación. La pantalla resume el estado de la línea (en espera, en curso, cerrada), las cantidades previstas y consumidas y el estado de asignación del material (asignación global, detallada, con o sin ruptura), además de recordar si se permite gestionar un stock negativo de este material. Si el componente está asignado, el sistema puede mostrar el detalle de las asignaciones (por cantidad, lote, ubicación y estado de stock). |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Datos de gestión | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Haz clic en Datos de gestión desde el icono Acciones para visualizar los datos de gestión de inventario del componente. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Asignación(es) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Haz clic en Asignación(es) desde el icono Acciones para acceder al plan de asignación y asignar este componente en función de la demanda. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Artículo-planta | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Haz clic en Artículo-planta desde el icono Acciones para visualizar por planta los niveles de inventario del componente seleccionado. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Histórico de revisiones | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Haz clic en Histórico de revisiones desde el icono Acciones para visualizar el histórico de los cambios fundamentales realizados en el componente seleccionado. Esta acción solo está disponible cuando se han registrado las modificaciones, el parámetro MFGREV - Gestión de revisiones (capítulo GPA, grupo ROU) está activo y el componente seleccionado pertenece a un artículo versionado (estructura). El histórico de revisiones incluye un motivo de revisión, un código de revisión y los detalles esenciales de la línea del componente. Los detalles actuales del componente seleccionado se muestran en la primera línea de la tabla. Los campos modificados aparecen señalados. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Añadir material imprevisto | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Haz clic en Añadir material imprevisto desde el icono Acciones para añadir un componente que no estaba previsto. Si la orden de fabricación ya está asignada, hay que introducir los detalles de forma manual.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Añadir subconjunto (fantasma) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Haz clic en Añadir un subconjunto (fantasma) desde el icono Acciones para añadir un artículo fantasma a esta orden de fabricación. El sistema divide el artículo seleccionado para insertar sus componentes. Si uno de los componentes es fantasma, el sistema examina la posible presencia de stock en el fantasma en el momento del lanzamiento. Si hay suficiente para cubrir al menos parcialmente la necesidad, el sistema propone consumir este stock. El fantasma y sus componentes aparecen en la lista de componentes.

|

Pestaña de operaciones

Esta sección permite añadir o modificar los operaciones que se necesitan para fabricar el artículo.

El modo de lanzamiento definido en los datos de cabecera determina si las operaciones utilizadas en la ruta seleccionada se cargan automáticamente.

Se muestran el modo y el estado del escalonamiento (orden escalonado, a escalonar de nuevo o no escalonado).

Los datos por defecto de cada operación se recuperan de la ruta. No obstante, puedes modificar los datos seleccionados, por ejemplo:

- la cantidad prevista para una operación;

Si reduces la cantidad prevista para una operación, la operación se cierra automáticamente.

Si reduces la cantidad prevista para una operación, la operación se cierra automáticamente. - el centro de trabajo asignado, siempre y cuando la operación no haya comenzado.

Las modificaciones de las operaciones se controlan rigurosamente mediante una orden de fabricación asociada a un artículo versionado y a una ruta versionada. Solo puedes modificar los campos "críticos", considerados de esta manera en el contexto de la modificación de órdenes de fabricación, si eres un usuario autorizado. Por ejemplo, modificar los costes de funcionamiento de las máquinas o añadir una nueva operación. Cuando el parámetro MFGREV - Gestión de revisiones (capítulo GPA, grupo WOM) está activo, hay que indicar un motivo para la modificación.

Las operaciones de subcontratación se pueden planificar. "Subcontratación" significa que se compra un servicio para realizar una operación de una orden de fabricación. La duración de la operación de subcontratación se actualiza según el plazo de aprovisionamiento previsto en los datos de compras del artículo de subcontratación y el centro de trabajo se reemplaza por el centro de subcontratación previsto en la operación. También puedes introducir los detalles y, posteriormente, generar el pedido de compra para una operación de subcontratación.

Las fechas de inicio de las operaciones se programan en función de las reglas de escalonamiento (definidas por el modo de escalonamiento y el estado del escalonamiento). El proceso de escalonamiento de X3 no tiene en cuenta la disponibilidad de los componentes para determinar las fechas de inicio de las operaciones. En principio, solo se debe programar una operación en una fecha en la que toda la cantidad de cada componente requerido para la operación esté disponible. Por lo tanto, el cálculo de la primera fecha de disponibilidad del material permite determinar, para cada operación, una fecha de inicio en la que toda la cantidad de cada componente requerido para la operación esté disponible. Esta fecha se utiliza como fecha de referencia y se muestra en cada operación en el campo Inicio más próximo. Si utilizas Production Scheduler, Sage X3 Web Scheduling o cualquier otra solución de un fabricante de software independiente para una planificación detallada, el programador puede aplicar la primera fecha de inicio de operación calculada como restricción en la optimización de las operaciones.

Sección Componentes > Disponibilidad de los componentes

Sección Componentes > Disponibilidad de los componentes

Puedes fijar la fecha y hora de inicio de una operación para que el escalonamiento no les afecte. Se realizan controles para garantizar que se respetan las condiciones impuestas por los códigos de escalonamiento de cada operación.

El código de actividad POPS - Production Scheduler activa la funcionalidad Production Scheduler y el código de actividad GFS - Programador capacidad finita activa la interfaz genérica del programador de capacidad finita para obtener un escalonamiento detallado.

El código de actividad POPS - Production Scheduler activa la funcionalidad Production Scheduler y el código de actividad GFS - Programador capacidad finita activa la interfaz genérica del programador de capacidad finita para obtener un escalonamiento detallado.

Production Scheduler solo está disponible en las instancias locales de Sage X3. La interfaz genérica del programador capacidad finita proporciona un conector para integrar cualquier solución de programación, cloud o local.

Production Scheduler solo está disponible en las instancias locales de Sage X3. La interfaz genérica del programador capacidad finita proporciona un conector para integrar cualquier solución de programación, cloud o local.

Bloque número 1

| Modo escalonamiento (campo SCDMOD) |

|

Este campo muestra el modo de escalonamiento definido en la cabecera. El escalonamiento "hacia atrás" respeta la fecha final. El escalonamiento "hacia delante" respeta la fecha inicial. |

| Estado escalonam. (campo SCDFLG) |

|

Este campo indica la etapa actual de la orden de fabricación en el proceso de escalonamiento.

|

| N.º (campo OPENUM) |

|

Este campo muestra el número de secuencia de la operación. |

| Estado línea (campo OPESTA) |

|

Este campo sigue el desarrollo y el estado de la operación. |

| Centro (campo EXTWST) |

|

Utiliza este campo para identificar el recurso de producción que se va a utilizar en esta operación. Introduce o selecciona en la tabla de centros de trabajo el código del recurso que se va a utilizar en esta operación.

|

| Desc. corta (campo EXTWSTSHO) |

|

Este campo muestra la descripción corta asociada al centro de trabajo seleccionado. |

| Tipo (campo XWSTTYP) |

|

Este campo determina el tipo de operación que se realiza en el centro de trabajo seleccionado. El centro puede ser de tipo máquina, mano de obra o subcontratación. Los proveedores subcontratistas gestionan externamente los centros de trabajo de tipo Subcontratación. |

| Inicio (campo OPESTR) |

|

Este campo define la fecha en la que debe comenzar la operación. La fecha se determina con el modo de escalonamiento y la situación de la siguiente manera:

|

| Fin (campo OPEEND) |

|

Este campo define la fecha en la que se debe realizar la operación. La fecha se determina con el modo de escalonamiento y la situación de la siguiente manera:

|

| Inicio más próx. (campo FDMA) |

|

Las fechas de inicio de las operaciones se programan en función de las reglas de escalonamiento (definidas por los campos Modo escalonamiento y Situación). En principio, solo se debe programar una operación en una fecha en la que toda la cantidad de cada componente requerido para la operación esté disponible. El sistema calcula dicha fecha. Cuando toda la cantidad de cada componente requerido para la operación está disponible, se propone la fecha más próxima. Hay varios factores que influyen en la disponibilidad de un componente, como la demanda, el reaprovisionamiento, el stock disponible y los plazos. Al determinar la "primera fecha de disponibilidad" de cada componente y, por lo tanto, la "primera fecha" (más próxima) de la operación, el cálculo sigue estos principios:

|

| Principio forzado (campo FRCSTRDAT) |

|

Utiliza este campo para modificar la fecha de inicio de una operación escalonada forzando la fecha de inicio de la operación en el proceso de programación.

|

| Hora forzada (campo FRCSTRHOU) |

|

Utiliza este campo para modificar la hora de inicio de una operación escalonada forzando la fecha de fin de la operación en el proceso de programación.

|

| Sección (campo WCR) |

|

Este campo indica la sección a la que pertenece el centro de trabajo. Las secciones permiten controlar la carga de trabajo. |

| Descripción (campo ROODES) |

|

Este campo muestra la descripción de la operación de ruta. |

| N.º recursos (campo EXTWSTNBR) |

|

Este campo muestra el número de recursos de producción que se necesitan para la operación. Si es necesario, puedes modificar este número.

|

| Cantidad prevista (campo EXTQTY) |

|

Este campo muestra la cantidad prevista, expresada en la unidad de la operación.

|

| Unidad (campo OPEUOM) |

|

Este campo indica la unidad en la que se expresa la cantidad de operación de la orden de fabricación. Las cantidades de las operaciones se expresan en la unidad de la operación |

| Unidad tiempo (campo TIMUOMCOD) |

|

Este campo indica la unidad de tiempo que se utiliza para medir la operación. |

| Tpo. ajuste (campo EXTSETTIM) |

|

Utiliza este campo para definir el tiempo que necesitan las máquinas para estar operativas. El tiempo se expresa en la unidad de tiempo parametrizada. El tiempo puede ser nulo (0).

|

| Tpo. unitario (campo EXTUNTTIM) |

|

Este campo muestra el tiempo necesario para que la máquina ejecute la operación. El tiempo se expresa en la unidad de tiempo parametrizada.

|

| Tpo. operacional (campo EXTOPETIM) |

|

Este campo muestra el tiempo que se necesita para realizar la operación con el número de artículos solicitados (definido en el campo Cantidad prevista).

El tiempo operacional:

|

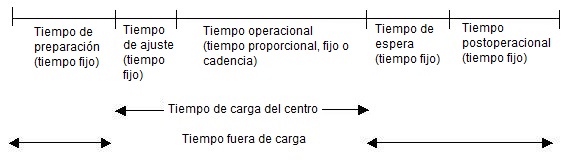

| Tpo. fuera carga (campo FXDTIM) |

|

Este campo muestra el tiempo fuera de carga, es decir, la suma del tiempo de preparación, el tiempo de espera y el tiempo posoperacional. El tiempo fuera de carga, o improductivo, se registra entre el uso final y el siguiente uso de una máquina. Puede ser un tiempo de tránsito o de avería. El tiempo fuera de carga no se tiene en cuenta en la carga del centro. |

| Tpo. carga (campo VARTIM) |

|

Este campo muestra el tiempo total de preparación y ejecución necesario para el número de artículos solicitados (definido en el campo Cantidad prevista). Corresponde al tiempo necesario para la puesta a punto de la máquina (preparación) más el tiempo necesario para realizar la operación (ejecución). El tiempo se expresa en la unidad de tiempo parametrizada. |

| Subcontratación (campo SCOCOD) |

|

Este campo indica si la operación se ha subcontratado a una sociedad externa. "Subcontratación" significa que se compra un servicio para realizar una operación de una orden de fabricación. |

| Secc. subc. (campo SCOWCR) |

|

Este campo indica la sección de centros de trabajo a la que pertenece este centro de trabajo de subcontratación. Las secciones permiten controlar la carga de trabajo. |

| Centro subc. (campo SCOWST) |

|

Utiliza este campo para identificar el recurso de producción que se va a utilizar en esta operación subcontratada. Introduce o selecciona en la tabla de centros de trabajo el código del recurso de subcontratación que se va a utilizar en esta operación. |

| Artículo subc. (campo SCOITMREF) |

|

Utiliza este campo para identificar el servicio que debe realizar el subcontratista para ejecutar esta operación.

|

| Plazo subcontrat. (campo SCOLTI) |

|

Este campo muestra el número de días necesarios para que el subcontratista ejecute la operación. |

| Unidad plazo (campo JOUR1) |

|

Este campo muestra los días naturales. Es la unidad de tiempo que se utiliza para medir la operación de subcontratación. |

| Centro m-o (campo LABWCR) |

|

Este campo identifica el grupo vinculado al centro de trabajo de mano de obra. |

| Centro m.o. (campo EXTLAB) |

|

Utiliza este campo para asociar un centro de trabajo a esta máquina. Por ejemplo, un centro de trabajo de mano de obra asociado al equipo que utiliza esta máquina.

|

| Desc. corta (campo EXTLABSHO) |

|

Este campo muestra la descripción corta asociada al centro de trabajo seleccionado. |

| N.º MO (campo EXTLABNBR) |

|

Utiliza este campo para definir el número de recursos de producción que se necesitan para la operación.

|

| Motivo revisión (campo REVREASON) |

|

Este parámetro se encarga de las siguientes modificaciones realizadas en una orden de fabricación de un artículo versionado:

Las modificaciones críticas realizadas en una operación de ruta versionada son las siguientes:

Utiliza este campo (máximo 50 caracteres) para explicar el motivo de la modificación. Cuando el artículo a lanzar y la ruta definida están versionados y el parámetro MFGREV - Gestión de revisiones (capítulo GPA, grupo WOM) está activo, este campo es obligatorio en los cambios mencionados anteriormente. Proporciona la trazabilidad de los cambios introduciendo los detalles de cada cambio en la tabla "Auditoría operaciones (OF)" (MFGMATREV). Los detalles introducidos en esta tabla incluyen el motivo de revisión de este campo, un código de revisión y los detalles esenciales de la línea de operación. Las modificaciones de la ruta definida o de la versión de la ruta actualizan automáticamente este campo.

|

| Campo CCE1 |

|

Las secciones analíticas se inicializan en función de la parametrización de las secciones por defecto. La posibilidad de introducir o modificar una sección analítica depende de la transacción de entrada seleccionada. Cuando se utiliza una sección analítica para realizar el seguimiento de los gastos del proyecto en contabilidad a partir de órdenes de fabricación, el código de Proyecto (campo PJT) asociado determina la sección analítica del Proyecto (campo CCE(n)). En las líneas de artículo siguientes de la OF, las secciones analíticas del artículo lanzado se inicializan en el proyecto asignado, pero, en los componentes de la estructura y las operaciones de ruta, se utiliza el proyecto de la primera línea de artículo lanzado.

|

| Campo LABCCE1 |

| Detalle operación | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Descripciones de campos

Recursos

Parámetros

Coef. mano de obra

Tiempo fuera carga

Carga

Unidad

Subcontratación

Haz clic en Detalle operación desde el icono Acciones para añadir o modificar los detalles de la operación en el modo estándar de visualización de pantalla. Desde esta pantalla, se puede acceder al posible criterio de agrupación de la operación utilizado en las funciones de optimización o escalonamiento. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Excluir/Reactivar | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Haz clic en Excluir desde el icono Acciones para excluir (o cancelar) la operación. Para volver a integrar la operación cancelada, haz clic en Reactivar.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Estado seguimiento | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Haz clic en Estado seguimiento desde el icono Acciones para visualizar un resumen de las cantidades y tiempos operacionales de la operación. La pantalla resume el estado de la operación (en espera, en curso, cerrada), las cantidades previstas y realizadas, los tiempos operacionales de subcontratación previstos y realizados, y cualquier información relevante sobre las operaciones de subcontratación. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Texto | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Haz clic en Texto desde el icono Acciones para visualizar, introducir o modificar el texto asociado a la operación. Por ejemplo, la información sobre el funcionamiento del centro de trabajo, la mezcla de colores, el uso de herramientas o el movimiento de torsión para fijar un tornillo. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Pedidos | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Es una operación subcontratada en la que no se ha creado ningún pedido de compra. Haz clic en Pedidos desde el icono Acciones para introducir los detalles y, posteriormente, generar el pedido de compra vinculado a la operación. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Situación subcontratación | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Haz clic en Situación subcontratación desde el icono Acciones para consultar los detalles de la operación subcontratada. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Histórico de revisiones | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Haz clic en Histórico de revisiones desde el icono Acciones para visualizar el histórico de los cambios fundamentales realizados en la operación seleccionada. Esta acción solo está disponible cuando se han registrado las modificaciones, el parámetro MFGREV - Gestión de revisiones (capítulo GPA, grupo WOM) está activo y la operación seleccionada depende de una estructura versionada. El histórico de revisiones incluye un motivo de revisión, un código de revisión y los detalles esenciales de la línea de operación. Los detalles actuales de la operación seleccionada se muestran en la primera línea de la tabla. Los campos modificados aparecen señalados. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Añadir operación imprevista | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Descripciones de campos

Haz clic en Añadir operación imprevista desde el icono Acciones para añadir una operación que no estaba prevista.

|

Pestaña de documentos

Esta sección es meramente informativa. Indica los documentos del dossier de fabricación que se han imprimido para el código de transacción de entrada seleccionado.

Una vez que se han imprimido todos los documentos previstos del dossier de fabricación, la orden pasa a estado Impresa.

Dossier de fabricación

| Nota de salida de materiales (campo PICLISFLG) |

|

Si esta casilla está activada, se imprime una nota de salida de materiales (BSM). Si esta casilla está desactivada, no es necesaria ninguna nota de salida de materiales. |

| Instrucción técnica (campo ROUSHEFLG) |

|

Si esta casilla está activada, se imprime la instrucción técnica (FICHSUI). Si esta casilla está desactivada, no es necesaria ninguna instrucción técnica. |

| Vale de trabajo (campo LABTIKFLG) |

|

Si esta casilla está activada, se imprime un vale de trabajo (BONTRV). Si esta casilla está desactivada, no es necesario ningún vale de trabajo (BONTRV). |

| Resumen producción (campo MFGTIKFLG) |

|

Si esta casilla está activada, se imprime un resumen de producción (RECETTE). Si esta casilla está desactivada, no es necesario ningún resumen de producción. |

| Ficha técnica (campo TECCRDFLG) |

|

Si esta casilla está activada, se imprimen las fichas técnicas (FICHSUI). Si esta casilla está desactivada, no es necesaria ninguna ficha técnica. |

Modo etiquetado

| Manual (campo LBEMAN) |

|

Este campo controla la impresión de las etiquetas. Selecciona la opción Manual para imprimir las etiquetas a petición haciendo clic en la acción Etiquetas. Selecciona la opción Automático para imprimir las etiquetas cuando se registra el progreso en la función Seguimiento de fabricación (GESMTK).

|

| Automático (producción) (campo LBEAUT) |

|

Este campo controla la impresión de las etiquetas. Selecciona la opción Manual para imprimir las etiquetas a petición haciendo clic en la acción Etiquetas. Selecciona la opción Automático para imprimir las etiquetas cuando se registra el progreso en la función Seguimiento de fabricación (GESMTK).

|

Informes

Esta función está asociada por defecto a los siguientes informes:

![]() DOSFAB: Dossier de fabricación

DOSFAB: Dossier de fabricación

![]() BONTRV: Hojas de trabajo

BONTRV: Hojas de trabajo

![]() BSM: Notas de salida de materiales

BSM: Notas de salida de materiales

![]() FICHSUI: Instrucción técnica

FICHSUI: Instrucción técnica

![]() FICHTEC: Ficha técnica

FICHTEC: Ficha técnica

![]() RECETTE: Resumen producción

RECETTE: Resumen producción

![]() MFGHEAD: Lista de OF

MFGHEAD: Lista de OF

Se puede modificar con una parametrización diferente.

Panel de acciones

|

Asignación |

Haz clic en Asignación para asignar materiales a la orden de fabricación (firme). La pantalla de asignación de órdenes de fabricación muestra un resumen del estado de la asignación de todos los materiales.

Para visualizar los detalles de las asignaciones, haz clic en Consultar. Puedes asignar un componente específico haciendo clic en el icono Acciones:

Una vez realizada la asignación, se actualiza el campo Asignación de la cabecera. |

|

Escalonamiento |

Haz clic en Escalonamiento para escalonar la orden de fabricación. El escalonamiento consiste en secuenciar las operaciones en el tiempo, definiendo las duraciones, los tiempos muertos y los vínculos entre las órdenes de fabricación (o las rutas en el caso de las sugerencias). Se muestra una fecha de realización (campo Objetivo inicial). Este campo se alimenta con la fecha de realización necesaria, definida en el campo Fecha fin de la cabecera. Esta fecha es indicativa. Se puede modificar, pero no influye en los cálculos del escalonamiento. También se muestra el número de días que han pasado o faltan para la fecha de realización (campo Avance/Retraso). Esta cifra se calcula en el momento de la visualización. El proceso de escalonamiento planifica las operaciones en la ruta definida y, si se indica, la versión de la ruta. Si se ha definido el escalonamiento hacia atrás, este proceso también calcula la fecha de inicio de fabricación (campo Fecha inicio de la cabecera) de esta orden de fabricación. Puedes indicar la fecha de inicio de la operación y programar, por ejemplo, el lanzamiento de una orden de fabricación cuando los materiales estén disponibles. Si se ha fijado la fecha de inicio de una operación, el escalonamiento no cambia la fecha, pero vuelve a escalonar las otras operaciones con respecto a esta fecha. Si el escalonamiento lleva a calcular una fecha pasada como fecha de inicio de fabricación, aparece un mensaje de advertencia. El sistema propone un escalonamiento hacia delante a partir de la fecha actual (campo Fecha inicio) modificando en consecuencia la fecha de realización necesaria (campo Fecha fin de la cabecera).

Una vez que se han parametrizado correctamente los datos de escalonamiento, puedes utilizar el plan de trabajo para volver a escalonar, cancelar o planificar el escalonamiento de operaciones específicas. El escalonamiento establece las fechas de inicio y fin de las operaciones en función de los tiempos de carga y fuera de carga y de los tiempos operacionales.

Cuando la orden de fabricación está escalonada, la acción Gráfico permite visualizar las duraciones y los vínculos entre las operaciones en forma de gráfico. La acción Carga está disponible en el panel de acciones para visualizar la carga del centro de trabajo en forma de gráfico. Descripciones de campos

Bloque número 1

Bloque número 2

Tabla Datos escalonamiento

|

|

Situación |

Haz clic en Situación para visualizar un resumen detallado de toda la orden de fabricación y de cada sección. |

|

Seguimiento |

Haz clic en Seguimiento para visualizar el seguimiento de fabricación de esta orden de fabricación. |

|

Transferir a programación |

Haz clic en Transferir a programación para enviar la orden de fabricación a la solución utilizada (Production Scheduler, Sage X3 Web Scheduling u otra solución de programación). Durante la programación de la orden de fabricación (transferida a la programación), su estado sigue siendo Escalonado y la situación de la orden de fabricación pasa a En estudio. En este caso, la orden de fabricación no se puede modificar.

|

|

Retirar de programación |

Haz clic en Retirar de programación para retirar la orden de fabricación de la solución utilizada (Production Scheduler, Sage X3 Web Scheduling u otra solución de programación). La situación de la orden de fabricación retirada de la programación cambia a En espera o En curso según la situación anterior. La orden de fabricación queda bloqueada y, si es necesario, puedes modificarla antes de volver a transferirla a la programación.

|

Barra de menú

|

Haz clic Texto cabecera para visualizar, introducir o modificar el texto asociado a la orden de fabricación correspondiente. |

|

Utiliza esta opción, según la cantidad lanzada, para consultar la disponibilidad de los componentes necesarios. Si no hay disponibilidad, el sistema propone la primera fecha disponible. |

|

Utiliza esta opción para lanzar el cálculo del coste previsto y del coste previsto teórico antes del lanzamiento. |

|

Haz clic en Coste de producción industrial para mostrar los costes de producción de la orden de fabricación correspondiente y comparar los costes realizados con los costes planificados. |

|

Utiliza esta opción para acceder a la función Consulta precio coste. |

|

Utiliza esta opción para acceder a la función Consulta coste previsto. |

|

Utiliza esta opción para suspender o poner en espera una orden de fabricación. El estado En espera se muestra en la sección de cabecera. No puedes realizar el seguimiento de órdenes de fabricación en espera. Para ello, reactívalas. |

|

Haz clic en Saldo OF para terminar y saldar la orden de fabricación. |

|

Haz clic en Transacción para visualizar el formato de esta transacción de entrada. |

|

Esta acción está disponible si la orden es firme y está asignada, al menos globalmente. Si algunos materiales se encuentran en ruptura, el dossier solo se podrá imprimir si dichos materiales admiten rupturas (la casilla Lanzamiento si ruptura está marcada en la sección Producción de la ficha del artículo-planta). Haz clic en Dossier de fabricación para lanzar la impresión del dossier de fabricación. Los documentos que hay que imprimir se determinan en la transacción de entrada seleccionada. |

|

Haz clic en Etiquetas para imprimir las etiquetas de producción. |

Mensajes de error

Además de los mensajes genéricos, se pueden mostrar los siguientes mensajes de error durante la entrada:

Sección de cabecera de la orden de fabricación

Esta planta no es una planta de producciónLa planta definida no es de producción. Haz clic en el icono Selección para abrir la lista de todas las plantas de producción disponibles.

La planta no se encuentra en la misma sociedad jurídicaLas plantas de planificación y de producción deben pertenecer a la misma sociedad jurídica.

Problema durante recuperación del contadoro

No hay ningún contador asignado a este documento

Este mensaje aparece cuando hay problemas de parametrización de un contador.

Sección de cabecera: artículos lanzados

Introduce al menos un artículo por lanzar.Hay que añadir al menos un artículo por lanzar a la orden de fabricación.

Artículo no fabricadoo

La estructura debe ser de tipo producción

El artículo por lanzar debe ser una estructura de producción, no comercial.

Este artículo es un prototipo. Solo puedes crear una orden de fabricación prototipo.Este mensaje aparece cuando el artículo está en diseño (creado para una revisión de estructura de materiales) y en la cabecera del compuesto se muestra el aviso Nuevo artículo en modo diseño. La casilla Prototipo de la cabecera de la orden de fabricación se marca automáticamente.

Artículo no referenciado en esta planta de producciónEste mensaje aparece al introducir un artículo lanzado. El artículo debe existir en la planta de producción elegida. Haz clic en Selección desde el campo del artículo por lanzar para abrir la lista de artículos en los que el artículo-planta se ha definido en la planta de producción.

Aviso: Estructura no activa (fechas de validez)Este mensaje de advertencia no bloqueante puede aparecer tras el control de validez de la alternativa de estructura. Comprueba las fechas de validez de la estructura que se utiliza en el lanzamiento.

Esta estructura está en desarrollo (no se puede utilizar)Este mensaje puede aparecer tras el control de validez de la alternativa de estructura. La ruta debe estar en estado Disponible.

XXXXXXX es el planificador exclusivo de artículoSolo puedes lanzar los artículos de los que seas planificador (definido en la sección Producción del artículo-planta) y cuando el parámetro GPLNFLT - Filtro planificador/aprov. (capítulo STO, grupo SCH) defina un filtro exclusivo en el planificador.

Contador de número de lotes ausenteEste mensaje aparece al introducir los artículos lanzados cuando se ha definido una lotificación automática para el artículo.

Se ha superado la capacidad del contadorEste mensaje aparece al introducir los artículos lanzados cuando se ha definido una lotificación automática para el artículo.