Seguimiento de fabricación

Utiliza esta función para registrar el progreso de las órdenes de fabricación individuales. Puedes registrar, por ejemplo, una salida de materiales a una orden de fabricación, la actividad de una operación de ruta específica o la recepción de bienes producidos y sus detalles asociados.

Para registrar y realizar el seguimiento de las actividades de fabricación, el estado de la orden debe ser Firme (campo MFGSTA) en la sección de cabecera de la función Orden de fabricación (GESMFG) y los materiales deben estar disponibles para el seguimiento (casilla Lanzamiento si ruptura (MFGSHTCOD) marcada en la sección Producción de la ficha artículo-planta).

Al seleccionar una planta de fabricación y una orden de fabricación, la transacción de entrada alimenta automáticamente todos los datos de seguimiento cuando se crea el número de seguimiento. También puedes introducir manualmente los datos de seguimiento (fabricación, operaciones, seguimiento de materiales) o realizar el seguimiento de la orden con otras órdenes de fabricación en la función de seguimiento en masa.

También puedes registrar su seguimiento de materiales, crear una declaración de producción e imprimir las etiquetas desde un terminal móvil.

También puedes registrar su seguimiento de materiales, crear una declaración de producción e imprimir las etiquetas desde un terminal móvil.

Esta función está directamente vinculada a la funcionalidad de las no conformidades. Si el proceso de fabricación prevé el envío de notificaciones al equipo de Calidad en el caso de una no conformidad, puedes declarar una incidencia de no conformidad directamente desde esta función. Por ejemplo, si has detectado un problema, fallo o posible fallo en un proceso, un servicio, el sistema o el modelo de producción/diseño.

El envío de notificaciones en tiempo real sobre una no conformidad puede ser determinante para gestionar el cumplimiento.

El envío de notificaciones en tiempo real sobre una no conformidad puede ser determinante para gestionar el cumplimiento.

Requisitos previos

Consulta la documentación de Puesta en marcha.

Consulta la documentación de Puesta en marcha.

Gestión de pantalla

Esta función se adapta a las necesidades y a los procesos de tu organización. La transacción seleccionada va a determinar cómo se introducen, visualizan e imprimen los datos.

Si solo se ha parametrizado una transacción, aparece la pantalla de entrada por defecto.

La función Seguimiento de fabricación contiene una sección de cabecera y tres secciones específicas que se controlan con las casillas de la sección de cabecera.

Cabecera

Esta sección permite seleccionar las órdenes de fabricación que se van a seguir:

- Planta de producción. Planta de producción en la que se procesa la orden de fabricación.

- N.º orden. La orden de fabricación asociada a este número debe ser Firme.

- Fecha de seguimiento. La fecha por defecto es la fecha del día. Puedes introducir una fecha anterior, pero no posterior. Las recepciones y salidas de stock vinculadas a un seguimiento de fabricación o de materiales se realizan en esta fecha. El sistema comprueba que la fecha pertenece a un periodo en el que se puede actualizar el stock.

La transacción de entrada determina los tipos de seguimiento disponibles: registro de salida de materiales (seguimiento de material), registro de actividades operacionales (seguimiento de operaciones) y recepción de bienes producidos (declaración de producción). Desmarca la casilla correspondiente si no quieres realizar uno de estos tipos de seguimiento para el número de seguimiento indicado. Estas casillas también determinan qué secciones de esta función se pueden completar.

El número de seguimiento se alimenta automáticamente cuando creas el registro de seguimiento.

Bloque número 1

| Planta prod. (campo MFGFCY) |

|

Introduce o selecciona la planta de producción de la orden de fabricación. Este campo es obligatorio. |

| Número seguim. (campo MFGTRKNUM) |

|

Este campo indica el número de seguimiento generado para una orden de fabricación lanzada en producción. |

| N.º orden (campo MFGNUM) |

|

Introduce o selecciona el número de la orden de fabricación. Solo se pueden seleccionar las OF en estado Firme. |

| Prototipo (campo NPIPRO) |

|

Esta casilla se marca si la orden de fabricación contiene un artículo en diseño, es decir, un artículo creado para una revisión de estructura de diseño con el aviso Nuevo artículo en modo diseño en la cabecera del compuesto.

|

| Fecha seg. (campo MFGTRKDAT) |

|

Por defecto, se indica la fecha del día. Esta es la fecha que se utiliza como fecha de imputación en todos los movimientos de stock vinculados al seguimiento. Puedes introducir una fecha anterior, pero no posterior. El sistema comprueba que la fecha pertenece a un periodo en el que se puede actualizar el stock. |

Bloque número 2

| Seg. operaciones (campo OPETRKFLG) |

|

Esta casilla está disponible en función de la transacción de entrada elegida. Desmárcala para no registrar la actividad operacional de la OF, como los tiempos o las cantidades de fabricación (seguimiento de operaciones), relativa al número de seguimiento seleccionado. |

| Declaración producción (campo ITMTRKFLG) |

|

Esta casilla está disponible en función de la transacción de entrada elegida. Desmárcala para no registrar la entrada en stock (declaración de producción) de la OF y el número de seguimiento seleccionados. |

| Seguimiento material (campo MATTRKFLG) |

|

Esta casilla está disponible en función de la transacción de entrada elegida. Desmárcala para no registrar la salida de materiales a la OF (seguimiento de materiales) del número de seguimiento seleccionado. |

| Almacén (campo WRHE) |

|

La presencia de este campo está sujeta al código de actividad WRH. Corresponde al almacén del movimiento en todas las líneas de pedido.

Notas:

El almacén introducido en la línea es prioritario al de la cabecera. |

Pestaña de operaciones

Esta sección está disponible cuando la casilla Seguimiento operaciones está marcada en la sección de cabecera. Esta sección permite indicar los tiempos y cantidades de operaciones de ruta que se necesitan para fabricar el artículo.

La transacción de entrada determina los campos que se pueden completar y la unidad de operación utilizada.

Puedes registrar el progreso o los resultados de una o varias operaciones y añadir una operación imprevista. Los tiempos de fabricación se ajustan automáticamente.

- La cantidad introducida en el campo Cantidad realizada total (CPLQTY) debe corresponder a la cantidad total producida en la operación, incluyendo las cantidades rechazadas.

- Para registrar la cantidad rechazada en una operación, haz clic en la acción Entrada detallada y asigna códigos de rechazo individuales a las cantidades rechazadas. Esta acción está disponible en el icono Acciones de los campos Ctd. realizada rechazada (REJCPLQTY) y Desecho (SCANUM1).

- Puedes utilizar rangos para definir los tiempos de ajuste y de operación realizados en una operación determinada. Para ello, utiliza la acción Entrada por rango disponible desde el icono Acciones de los campos Tpo. aj. realizado (CPLSETTIM) y Tpo. oper. realizado (CPLOPETIM). Los tiempos se calculan a partir de los valores introducidos.

Si la declaración de producción está activada en la sección de cabecera para los artículos producidos con este número de seguimiento, las cantidades realizadas se actualizan en función del progreso de las operaciones seleccionadas.

La cantidad total de los artículos producidos corresponde a la cantidad indicada en el campo Cantidad realizada total (ver anteriormente). Si la operación incluye una cantidad rechazada, ajusta la cantidad realizada de los artículos.

La cantidad total de los artículos producidos corresponde a la cantidad indicada en el campo Cantidad realizada total (ver anteriormente). Si la operación incluye una cantidad rechazada, ajusta la cantidad realizada de los artículos.

Si el seguimiento de materiales está activado en la sección de cabecera para la salida de materiales a la orden de fabricación, las cantidades de seguimiento se actualizan en función del progreso de las operaciones vinculadas. No obstante, puedes ajustar las cantidades de los materiales consumidos en el campo Cantidad a seguir (QTESUIVOPE).

El tipo de seguimiento resulta útil cuando visualizas una operación de esta orden de fabricación en el plan de seguimiento de tiempos (FUNBENCHO), donde el progreso se registra sin orden de fabricación. Este campo no se puede modificar.

El tipo de seguimiento resulta útil cuando visualizas una operación de esta orden de fabricación en el plan de seguimiento de tiempos (FUNBENCHO), donde el progreso se registra sin orden de fabricación. Este campo no se puede modificar.

Si el seguimiento de operaciones hace referencia a una OF escalonada, la carga de producción se actualiza cuando se genera el número de seguimiento.

Bloque número 1

| Límites operaciones (campo WOPE1) |

|

Filtra para obtener resultados dentro de un rango de contadores de operación. Para un único contador de operación, introduce el mismo contador en los campos de inicio y fin. |

| Filtro (campo FILTOPE) |

|

Utiliza este campo para filtrar los registros. Selecciona uno de los siguientes valores:

|

| Cantidad a seguir (campo QTESUIVOPE) |

|

Utiliza este campo para ajustar las cantidades realizadas/consumidas de las líneas de orden de fabricación mostradas (operaciones de ruta, bienes producidos y materiales). La cantidad se expresa:

Este campo muestra las cantidades de orden de fabricación realizadas. Solo se alimenta cuando el campo Filtro (FILTOPE) de la sección Operaciones tiene asignado el valor No saldadas.

|

| Campo UOM |

|

Este campo indica la unidad en la que se expresa la cantidad de operación de la orden de fabricación. Las cantidades de las operaciones se expresan en la unidad de la operación |

| N.º (campo NO) |

|

Este campo indica el número de línea de la tabla o del bloque. |

| Tipo seguimiento (campo TIMTYP) |

|

Este campo muestra uno de los siguientes valores:

|

| Operación (campo OPENUM) |

|

Este campo muestra el número de secuencia de la operación. |

| Frac (campo OPESPLNUM) |

|

Este código se muestra cuando una operación de subcontratación se divide en varios pedidos de proveedor. Permite vincular varios componentes de una misma operación. |

| Ope. std (campo STDOPENUM) |

|

Este campo identifica la operación estándar que se ha utilizado para crear esta operación. Las operaciones estándar son operaciones "modelo" que proporcionan información por defecto que se puede incluir en las rutas para fabricar o procesar un artículo determinado.

|

| Tipo (campo WSTTYP) |

|

Este campo determina el tipo de operación que se realiza en el centro de trabajo seleccionado. El centro puede ser de tipo máquina, mano de obra o subcontratación. Los proveedores subcontratistas gestionan externamente los centros de trabajo de tipo Subcontratación. |

| Centro realizado (campo CPLWST) |

|

Utiliza este campo para identificar un recurso de producción utilizado en la operación. Introduce o selecciona en la tabla de centros de trabajo el código del recurso que se va a utilizar en esta operación.

|

| Descripción (campo WSTSHO) |

|

Este campo muestra la descripción corta asociada al centro de trabajo seleccionado. |

| M-O realizada (campo CPLLAB) |

|

Este campo indica el centro de trabajo asignado a la máquina. Por ejemplo, el centro de trabajo de mano de obra asociado al equipo que utiliza la máquina. La planta de un centro de trabajo de tipo "mano de obra" debe corresponder a la planta de la alternativa de ruta, si está definida. En los centros de trabajo de mano de obra no se realiza ningún escalonamiento, ya que se consideran centros secundarios que "siempre están disponibles" (o disponibles a la vez que el centro de trabajo principal). Su carga solo se gestiona a título informativo, aplicando los coeficientes definidos en el centro principal. Si el centro principal es de subcontratación, no hay ningún centro secundario asociado. |

| Unidad (campo OPEUOM) |

|

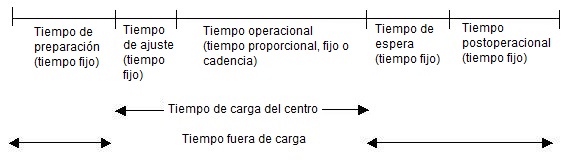

Las cantidades de las operaciones se expresan en la unidad de la operación Utiliza esta unidad para expresar el tiempo operacional en una unidad distinta a la del artículo en curso de fabricación. Por ejemplo, un artículo gestionado por unidad está sujeto a tres operaciones diferentes, que no generan ningún stock intermedio:

No es necesario crear productos semiterminados para cada etapa de fabricación La unidad de la operación está asociada a un coeficiente de conversión aplicado a la unidad de stock del artículo en curso de fabricación. |

| Coef UN-UO (campo OPEWORCOE) |

|

Este campo indica el coeficiente aplicado al tiempo operacional previsto. Permite obtener el tiempo operacional del centro de mano de obra asociado al centro principal. Este campo solo se puede completar cuando se ha definido el centro de trabajo de mano de obra. Los tiempos operacionales se distribuyen de esta manera:

Los tiempos proporcionales se utilizan para la fabricación de una unidad de operación (no para la unidad de stock del producto terminado que utiliza la ruta). |

| Coef. tpo m-o ajuste (campo SETLABCOE) |

|

Es el tiempo de ajuste previsto para obtener el tiempo de ajuste asignado al centro de mano de obra vinculado al centro principal. Este coeficiente aplicado al tiempo de ajuste previsto permite obtener el tiempo de ajuste asignado al centro de mano de obra vinculado al centro principal. Este campo solo se puede completar cuando se ha introducido el centro de trabajo de mano de obra. |

| UO (campo XOPEUOM) |

|

Este campo indica la unidad en la que se expresa la cantidad de operación de la orden de fabricación. Las cantidades de las operaciones se expresan en la unidad de la operación |

| Cantidad pendiente (campo EXTQTY) |

|

Este campo muestra la cantidad restante (en espera) necesaria para finalizar el pedido. |

| Coef. tpo m-o operac. (campo OPELABCOE) |

|

Este campo indica el coeficiente aplicado al tiempo operacional previsto. Permite obtener el tiempo operacional del centro de mano de obra asociado al centro principal. Este campo solo se puede completar cuando se ha definido el centro de trabajo de mano de obra. Los tiempos operacionales se distribuyen de esta manera:

Los tiempos proporcionales se utilizan para la fabricación de una unidad de operación (no para la unidad de stock del producto terminado que utiliza la ruta). |

| Cantidad realizada total (campo CPLQTY) |

|

Utiliza este campo para registrar la cantidad realizada total. Esta cantidad incluye la cantidad rechazada. Se expresa en la unidad de la operación |

| Ctd. realizada rech. (campo REJCPLQTY) |

|

Utiliza este campo para registrar la cantidad realizada rechazada. Este valor no puede superar la cantidad producida. Haz clic en Entrada detallada desde el icono Acciones para asignar un código de desecho a una cantidad rechazada. |

| Unidad tiempo (campo TIMUOMCOD) |

|

Esta unidad de tiempo define cómo se expresa el tiempo en las operaciones de la ruta. El tiempo se puede expresar en horas o minutos. Se utiliza en el tiempo de ajuste, el tiempo operacional y la cadencia de todas las operaciones de la ruta. |

| Tpo unit.realizado (campo CPLUNTTIM) |

|

Utiliza este campo para capturar el tiempo que se ha dedicado realmente a producir una única unidad de operación. El tiempo se expresa en la unidad de tiempo parametrizada. |

| Tpo prep.pendiente (campo EXTSETTIM) |

|

Este campo indica el tiempo que falta para realizar el ajuste de la máquina. El tiempo se expresa en la unidad de tiempo parametrizada. |

| Tpo. aj. realizado (campo CPLSETTIM) |

|

Utilice este campo para definir el tiempo que se ha dedicado realmente a ajustar la máquina. El tiempo se expresa en la unidad de tiempo parametrizada. El tiempo puede ser nulo (0). |

| Tpo ope pendiente (campo EXTOPETIM) |

|

Este campo muestra el tiempo que falta para realizar la operación relativa al número de artículos requerido. El tiempo se expresa en la unidad de tiempo parametrizada. El tiempo operacional:

|

| Tpo. oper. realizado (campo CPLOPETIM) |

|

Utiliza este campo para indicar el tiempo que se ha dedicado realmente a la operación relativa al número de artículos requerido. Haz clic en Entrada por rango desde el icono Acciones para capturar los tiempos de ajuste y operacionales de la operación en función de los rangos de fechas y horas correspondientes. El tiempo operacional realizado se calcula a partir de los valores introducidos. El tiempo operacional:

|

| Saldo (campo CLEFLG) |

|

Utiliza este campo para indicar si hay que saldar la línea. |

| ID empleado (campo EMPNUM) |

|

Utiliza este campo para identificar el operador que ha realizado esta operación. |

| Mensaje (campo MSGNUM) |

|

Utiliza este campo para asociar un mensaje informativo predefinido a la información de la operación. |

| Desecho (campo SCANUM1) |

|

Utiliza este campo para asociar un mensaje de rechazo predefinido a la cantidad rechazada de la operación. Haz clic en Entrada detallada desde el icono Acciones para asignar un código de desecho a una cantidad rechazada. |

| Escalonamiento (campo SCDCOD) |

|

El escalonamiento determina la manera en la que se suceden las operaciones de ruta. Puede tomar los siguientes valores:

|

| Ope.siguiente (campo NEXOPENUM) |

|

La operación siguiente permite vincular las operaciones de la ruta en un orden lógico que describe el proceso operacional. Esta operación no arranca necesariamente al final de la operación anterior. El escalonamiento es el que describe el modo de sucesión de las operaciones. La operación siguiente debe ser distinta a la operación procesada y debe formar parte de las operaciones de la ruta procesada. La última operación de la ruta debe tener una operación siguiente con el valor 0. |

| Fecha inicio (campo INFCAPSTR) |

|

Este campo indica la fecha inicial de la operación. |

| Fecha fin (campo INFCAPEND) |

|

Este campo indica la fecha final de la operación. |

| Hito (campo DACMST) |

|

Este campo define el tipo de seguimiento de fabricación aplicado a la operación:

|

| N.º orden (campo MFGNUMOP) |

|

Este campo muestra el número de la orden de fabricación (identificador único) utilizado en la operación. |

| Ruta (campo ITMREF) |

|

Esta ruta describe una secuencia particular de procesos en el taller para un artículo determinado. Describe la secuencia de las operaciones y las herramientas utilizadas para una ruta concreta. El código de la ruta es un código de artículo, que puede ser la referencia de un producto fabricado o una referencia genérica (ruta maestra) vinculada a varios artículos. |

| Alternativa (campo ROUALT) |

|

Se pueden definir varias rutas para un mismo artículo. Cada ruta alternativa se puede asignar a funcionalidades de gestión específicas. Esto incluye la restricción de la ruta a una planta determinada y a dominios funcionales particulares (entorno de fabricación, tarificación, planificación de capacidad). |

| Destino ope. (campo ROODES) |

|

Este campo muestra la descripción de la operación de ruta. |

| Campo CCE1 |

|

Las secciones analíticas se inicializan en función de la parametrización de las secciones por defecto. Se pueden modificar según la parametrización. Cuando se utiliza un eje analítico en el seguimiento de la gestión del proyecto, cualquier modificación del código de proyecto conlleva la reinicialización del código de sección, en función de la parametrización de las secciones por defecto. |

| Campo LABCCE1 |

| Estado seguimiento | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Haz clic en Estado seguimiento desde el icono Acciones para visualizar un resumen de las cantidades y tiempos operacionales de la operación. La pantalla resume el estado de la operación (en espera, en curso, cerrada), las cantidades previstas y realizadas, los tiempos operacionales de subcontratación previstos y realizados, y cualquier información relevante sobre las operaciones de subcontratación. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Detalle operación | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Haz clic en Detalle operación desde el icono Acciones para consultar los detalles de esta operación. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Orden de fabricación | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Haz clic en Orden de fabricación desde el icono Acciones para visualizar los detalles de la orden de fabricación. La transacción seleccionada va a determinar cómo se introducen, visualizan e imprimen los datos. Si solo se ha parametrizado una transacción, aparece la pantalla de entrada por defecto. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Ficha técnica | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Haz clic en Ficha técnica desde el icono Acciones para asignar o visualizar la ficha técnica vinculada a la operación, si está planificada en la orden de fabricación. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Sin seguimiento/Reactivar | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Haz clic en Sin seguimiento desde el icono Acciones si no es necesario realizar ningún seguimiento de operación adicional. Se suprimirán las cantidades realizadas en la operación. Para volver a integrar la operación (bloqueada), haz clic en Reactivar. Se restaurarán las cantidades anteriores realizadas en la operación. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Seguimiento manual | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Haz clic en Seguimiento manual desde el icono Acciones para registrar el progreso de la operación mediante el modo estándar de visualización. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Texto | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Haz clic en Texto desde el icono Acciones para visualizar, introducir o modificar el texto asociado a la operación. Por ejemplo, la información sobre el funcionamiento del centro de trabajo, la mezcla de colores, el uso de herramientas o el movimiento de torsión para fijar un tornillo. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Añadir operación imprevista | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Descripciones de campos

Operación

Recepción

Centros de trabajo

Bloque número 4

Bloque número 5

Unidad

Cantidades Bloque número 8

Tiempos

Bloque número 10

Gestión

Haz clic en Añadir operación imprevista desde el icono Acciones para añadir una operación que no estaba prevista.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Modificación seguimiento | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Descripciones de campos

Operación

Recepción

Centros de trabajo

Bloque número 4

Bloque número 5

Unidad

Cantidades Bloque número 8

Tiempos

Bloque número 10

Gestión

Haz clic en Modificación seguimiento desde el icono Acciones para modificar el progreso registrado en la operación mediante el modo estándar de visualización. Los centros de trabajo no se tienen en cuenta.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Detalle código desecho | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Haz clic en Detalle código desecho desde el icono Acciones para mostrar los códigos de desecho y las cantidades rechazadas asociadas. Esta acción solo está disponible si se ha introducido una cantidad rechazada realizada (campo REJCPLQTY) en la operación antes de generar el número de seguimiento. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Crear no conformidad - recurso | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Descripciones de campos

Haz clic en Crear no conformidad - recurso desde el icono Acciones para declarar una incidencia de no conformidad en esta operación de ruta. Una no conformidad está vinculada a un documento de seguimiento específico. Esta acción solo está disponible cuando se ha realizado el seguimiento de la operación y se ha generado el número de seguimiento. Una no conformidad se declara cuando has detectado un problema o un fallo en un recurso de la operación de ruta. Por lo general, las no conformidades detectadas en un recurso operacional ocurren durante el tiempo operacional (una máquina fuera de servicio o una herramienta defectuosa, por ejemplo). La no conformidad declarada muestra los detalles y la información clave que permiten analizar los motivos de la incidencia o fallo correspondiente.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Crear no conformidad - proceso | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Descripciones de campos

Haz clic en Crear no conformidad - proceso desde el icono Acciones para declarar una incidencia de no conformidad en esta operación de ruta. Una no conformidad está vinculada a un documento de seguimiento específico. Esta acción solo está disponible cuando se ha realizado el seguimiento de la operación y se ha generado el número de seguimiento. Una no conformidad se declara cuando has detectado un problema o un fallo en un servicio, un proceso o el sistema. Hay varios motivos que pueden explicar la existencia de una no conformidad en una operación de ruta: el tiempo de ajuste o el tiempo operacional no está adaptado a la máquina, hay que cambiar el orden de una operación, hay que realizar operaciones adicionales o hay que utilizar una máquina más estable. La no conformidad declarada muestra los detalles y la información clave que permiten analizar los motivos de la incidencia o fallo correspondiente.

|

Pestaña de producción

Esta sección está disponible cuando la casilla Declaración producción está marcada en la sección de cabecera. Esta sección permite realizar la entrada de stock desde la producción.

El campo Cantidad a seguir se inicializa con la cantidad prevista de la orden de fabricación. Si la declaración de producción es consecutiva a un seguimiento de operación, este campo muestra la cantidad a seguir prevista en la sección Operaciones y no se puede modificar.

La transacción de entrada determina qué campos se muestran en la tabla de artículos lanzados. Determina si el lote, el sublote, el estado, el número de serie y la descripción de la transacción están disponibles.

Si faltan datos, el artículo se señala y hay que intervenir manualmente para realizar la entrada de stock. Haz clic en Entrada detalle cantidades desde el icono Acciones para realizar una entrada manual.

Si en el seguimiento de la orden de fabricación se gestionan los subproductos, estos se incluyen en la tabla de artículos lanzados por recibir en stock.

Al visualizar el seguimiento en el plan de seguimiento, la columna Tipo seguimiento permite realizar una entrada de stock con o sin orden de fabricación. El número de pedido, el código de ruta y la alternativa permiten agrupar las operaciones de orden de fabricación o los seguimientos en una ruta de producción sin orden de fabricación.

Bloque número 1

| Cantidad a seguir (campo QTESUIVITM) |

|

Utiliza este campo para ajustar las cantidades realizadas/consumidas de las líneas de orden de fabricación mostradas (operaciones de ruta, bienes producidos y materiales). La cantidad se expresa:

Este campo muestra las cantidades de orden de fabricación realizadas. Solo se alimenta cuando el campo Filtro (FILTOPE) de la sección Operaciones tiene asignado el valor No saldadas.

|

| Campo UL |

|

Este campo muestra la unidad de la cantidad de cálculo. |

| Tipo seguimiento (campo PRODTYP) |

|

Este campo indica el tipo de seguimiento:

|

| Tipo de artículo (campo ITMTYP) |

|

Este campo indica el tipo de artículo asociado a la línea de pedido:

|

| Artículo (campo ITMREF) |

|

Este campo muestra el código de artículo del documento de origen o de la línea de pedido. |

| Versión mayor (campo ECCVALMAJ) |

|

Utiliza este campo para indicar qué versión mayor del artículo se va a aplicar. Las versiones mayores se pueden utilizar cuando se han realizado modificaciones significativas o constantes en la versión original o anterior (es decir, un cambio de forma, adecuación o función). Introduce o selecciona un código de versión de la lista de códigos de versión. Este campo no se puede completar si el código de producto no está gestionado en versión. |

| Versión menor (campo ECCVALMIN) |

|

Utiliza este campo para indicar qué versión menor del artículo se va a aplicar. Las versiones menores se pueden utilizar tanto para funcionalidades o modificaciones funcionales menores como para correcciones importantes sobre una versión mayor específica. Introduce o selecciona un código de versión de la lista de códigos de versión. Este campo no se puede completar si el código de producto no está gestionado en versión. |

| Campo NPIPROICO |

|

Este aviso aparece cuando el artículo sigue en fase de diseño, es decir, cuando se ha creado desde una revisión de estructura de diseño lanzada únicamente como prototipo. La estructura de producción todavía no es definitiva. |

| Unidad (campo UOM) |

|

Este campo indica la unidad de lanzamiento (volumen o masa) del artículo. Esta unidad y las conversiones de unidad aplicables a este artículo se definen en la ficha del artículo. |

| Cantidad pendiente (campo UOMEXTQTY) |

|

Este campo indica la cantidad prevista para el artículo del seguimiento. |

| Cantidad realizada tot. (campo UOMCPLQTY) |

|

Este campo indica la cantidad realizada expresada en la unidad de lanzamiento |

| Contenedor (campo TCTRNUM) |

|

Este campo no se puede completar. Muestra el contenedor seleccionado. |

| Número contenedor (campo LPNNUM) |

| Coef. UM-US (campo UOMSTUCOE) |

|

Este campo muestra el coeficiente de conversión entre la unidad de stock y la unidad de lanzamiento de los artículos. Esta conversión de unidades del artículo se define en la ficha del artículo. |

| US (campo STU) |

|

Este campo muestra la unidad en la que se almacena el artículo. Es un indicador clave en los precios, costes, volúmenes, etc. |

| Ctd realizada US (campo CPLQTY) |

|

Este campo muestra la cantidad realizada total (incluyendo la cantidad rechazada) en la unidad de operación. |

| Almacén (campo WRH) |

|

La presencia de este campo está sujeta al código de actividad WRH. Se alimenta con el almacén de la cabecera del documento.

Notas:

El almacén introducido en la línea es prioritario al de la cabecera. |

| Estado (campo STA) |

|

Este campo indica el estado del artículo (A, Q o R). Notas:

Cuando el estado pasa de A a Q, el stock se queda en la misma ubicación (no hay que controlar ningún movimiento de stock). |

| Tipo ubicación (campo LOCTYP) |

|

Los tipos de ubicaciones sirven para codificar las ubicaciones de los depósitos en función de las características de almacenamiento, como las dimensiones, los estados autorizados o las limitaciones técnicas. El tipo de ubicación se alimenta automáticamente a partir del tipo de ubicación asociado:

En cualquier caso, solo se puede modificar si se ha definido como Introducido en la transacción de entrada. Solo puedes introducir una ubicación de tipo Muelle si la transacción de entrada permite las recepciones en muelle. Notas:

Cuando se gestionan almacenes, solo puedes introducir un tipo de ubicación si hay al menos una ubicación asociada al tipo y al almacén introducidos. |

| Ubicación (campo LOC) |

|

La ubicación de almacenamiento se alimenta automáticamente en función del tipo de ubicación, si se ha indicado. De lo contrario, se tiene en cuenta la ubicación definida en la ficha de artículo-almacén, si se gestionan almacenes, o la de la ficha de artículo-planta. Este valor se puede modificar posteriormente.

|

| Lote (campo LOT) |

|

Este campo muestra el lote al que está asociado el artículo en el documento de origen o la línea de pedido. No se puede modificar. |

| N.º sublotes (campo NBSLO) |

|

Es la cantidad de sublotes que se ven afectados por el movimiento de stock. |

| Sublote (campo SLO) |

|

Este campo muestra el sublote al que está asociado el artículo en el documento de origen o la línea de pedido. No se puede modificar. |

| S/lote final (campo SLOF) |

|

Este campo indica el último sublote que se ve afectado por el movimiento de stock. |

| N.º serie (campo SERNUM) |

|

Este campo identifica el número de serie del artículo en el documento de origen o la línea de pedido. No se puede modificar. |

| Último n.º serie (campo SERNUMF) |

| Identificador 1 (campo PALNUM) |

| Identificador 2 (campo CTRNUM) |

| Saldado (campo CLEFLG) |

|

Utiliza este campo para indicar si hay que saldar la línea. |

| Descrip. mvto. (campo MVTDES) |

|

Utiliza este campo para introducir una descripción libre que aparecerá en todos los movimientos de stock asociados a la línea de entrega. También se puede acceder a esta descripción desde la ventana de detalle de salidas de stock. Si se modifica en esta función, se recupera y se incluye automáticamente en la línea de entrega de este campo. |

| Descripción (campo ITMDES1) |

|

Es la descripción utilizada en la ficha del artículo. |

| Alternativa (campo BOMALT) |

|

Se pueden definir varias estructuras para un mismo artículo. Cada alternativa de estructura se puede asignar a funcionalidades de gestión específicas. Para los artículos fabricados o subcontratados, implica limitar la estructura a una planta y a ámbitos de funcionalidad específicos (para la planificación de la capacidad o de los costes). |

| Número de orden (campo MFGNUMIT) |

|

Este campo muestra el número de la orden de fabricación. |

| Campo CCE1 |

|

Las secciones analíticas se inicializan en función de la parametrización de las secciones por defecto. Se pueden modificar según la parametrización. Cuando se utiliza un eje analítico en el seguimiento de la gestión del proyecto, cualquier modificación del código de proyecto conlleva la reinicialización del código de sección, en función de la parametrización de las secciones por defecto. |

| Informe de seguimiento | ||

|

Haz clic en Informe de seguimiento desde el icono Acciones para visualizar un resumen de las cantidades del artículo lanzado en curso en esta orden de fabricación. Esta pantalla resume las cantidades previstas, realizadas y pendientes. |

||

| Detalle artículo lanzado | ||

|

Haz clic en Detalle artículo lanzado desde el icono Acciones para visualizar los detalles del artículo previsto para esta orden de fabricación. |

||

| Orden de fabricación | ||

|

Haz clic en Orden de fabricación desde el icono Acciones para visualizar los detalles de la orden de fabricación. La transacción seleccionada va a determinar cómo se introducen, visualizan e imprimen los datos. Si solo se ha parametrizado una transacción, aparece la pantalla de entrada por defecto. |

||

| Sin seguimiento/Reactivar | ||

|

Haz clic en Sin seguimiento desde el icono Acciones si no es necesario ningún otro seguimiento en la línea de artículo. Se suprimirán las cantidades realizadas en la línea de artículo. Para volver a integrar la línea de artículo bloqueada, haz clic en Reactivar. Se restaurarán las cantidades anteriores realizadas en la línea. |

||

| Entrada detalle cantidades | ||

|

Haz clic en Entrada detalle cantidades desde el icono Acciones para visualizar o modificar los detalles de reintegración (recepción) de la línea de artículo. Puedes utilizar esta acción para distribuir la línea de recepción en varios lotes, varios sublotes de un lote, varios directorios, varias ubicaciones, varios estados y varios números de serie no consecutivos. Los campos detallados contienen el carácter "$". La ventana de detalles de recepción se abre automáticamente para que pueda visualizar o modificar las líneas de distribución vinculadas a esta línea de recepción.

|

||

| Modificación mvtos. de stock | ||

|

Haz clic en Modificación mvtos. de stock desde el icono Acciones para modificar una entrada en stock de cada ubicación o lote. Las modificaciones realizadas en una orden de fabricación no influyen en el consumo de los materiales vinculados o las operaciones. Los ajustes necesarios deben realizarse manualmente. No obstante, para realizar el seguimiento de los artículos que aún no se han incluido en un seguimiento, hay que crear un nuevo seguimiento. |

||

| Info. lote | ||

|

Esta acción permite consultar la información del lote. |

||

| Complemento lote | ||

|

Esta acción permite introducir la información del lote. |

||

| Complemento LOTE | ||

| Stock por lotes | ||

|

Haz clic en Stock por lotes desde el icono Acciones para acceder a la función de consulta Stock por lotes y mostrar el estado del stock por artículo y lote. |

||

| Estructura | ||

|

Haz clic en Estructura desde el icono Acciones para consultar los detalles de la estructura seleccionada y los componentes asociados. |

||

| Consulta movimientos | ||

|

Haz clic en Consulta movimientos desde el icono Acciones para visualizar los movimientos de stock históricos del artículo. |

||

| Crear no conformidad | ||

|

Descripciones de campos

Haz clic en Crear no conformidad desde el icono Acciones para declarar una incidencia de no conformidad en la línea de orden de fabricación seleccionada. Por lo general, las no conformidades se declaran cuando se observa o se recibe información sobre un fallo en el modelo de fabricación. La creación de una no conformidad suele estar justificada por un fallo de calidad o cantidad (mala calidad del artículo terminado, diferencia entre la cantidad esperada y la cantidad realizada). La no conformidad declarada muestra los detalles y la información clave que permiten analizar los motivos de la incidencia o fallo correspondiente.

|

Pestaña de componentes

Esta sección está disponible cuando la casilla Seguimiento material está marcada en la sección de cabecera. Esta sección permite realizar salidas de stock de materiales.

La transacción precarga todos los campos capturables de esta sección.

Rangos

Si introduces un rango de números de operación, puedes seleccionar los materiales a seguir con respecto a sus operaciones de asociación.

Si el seguimiento de materiales es consecutivo a un seguimiento de operaciones, los rangos se precargan con los valores de los rangos de la sección Operaciones.

Si el seguimiento de materiales es consecutivo a una declaración de producción, los rangos se precargan con los valores 0 y 999.

No se pueden modificar en ninguno de estos casos.

Si solo se realiza el seguimiento de materiales, la entrada de estos rangos precarga la tabla de materiales.

Salida stock

Este campo se precarga por defecto con la transacción elegida. Permite filtrar los materiales en función del modo de salida de stock (inmediato o automático).

Si la transacción prevé una salida manual estricta, hay que realizar la entrada detallada del consumo de materiales con una salida de stock inmediata.

Si el seguimiento de materiales es consecutivo a un seguimiento de operaciones o a una declaración de producción, el campo Salida stock no se puede modificar.

Filtro

Este filtro permite elegir el estado de los materiales a seguir (cerradas o no cerradas).

Se precarga por defecto con la transacción elegida. Si el seguimiento de materiales es consecutivo a un seguimiento de operaciones, el filtro de los materiales es el mismo que el de las operaciones y no se puede modificar.

Ubicación salida stock

La entrada de este campo depende de la parametrización de la transacción de seguimiento y del estado de asignación de la orden de fabricación:

- Si la orden de fabricación está asignada, este campo no se puede completar.

- Si la orden de fabricación no está asignada, este campo inicializa la ubicación preferente en los criterios de picking y la propuesta cuando no hay determinación automática. Si hay determinación automática, el sistema intenta tomar esta ubicación como preferente y sigue la regla de asignación de producción.

Tabla de materiales

Seguimiento automático

En un seguimiento automático, la cantidad consumida de cada material se alimenta por defecto con la cantidad restante de la orden de fabricación, ponderada con el parámetro del modo de consumo de los materiales de la transacción. Por defecto, se propone cerrar el material.

Si estos datos no son los adecuados, se pueden modificar la cantidad consumida y el campo de cierre.

Si es necesario, y en función de la transacción de seguimiento utilizada, se pueden completar los campos de lote, sublote, estado, números de serie y descripción del movimiento.

La tabla de materiales muestra los datos de asignación de los materiales en el lanzamiento (estado de asignación detallada, global, con o sin ruptura).

- En una asignación detallada sin ruptura, la ubicación de salida de stock se indica en el material. Si el material se ha asignado a varias ubicaciones, la ubicación de salida de stock tiene asignado el valor Múltiple.

- Si el material está en ruptura y se ha autorizado el stock negativo a nivel del artículo, se realiza la salida de stock. Esta salida genera un movimiento de stock en espera, que hay que regularizar en cuanto se realice la entrada de stock en el sistema.

- Si la asignación es global o la orden de fabricación no está asignada (en función del valor asignado al parámetro general MTKALLMGT), el sistema intenta realizar la salida en función de las reglas de gestión y asignación.

- La columna Tipo seguimiento se muestra en función de la parametrización de la transacción. No se puede completar, pero se puede utilizar en la visualización de un seguimiento creado mediante un plan de seguimiento, donde se puede realizar una entrada de stock con o sin orden de fabricación.

Puedes añadir un material imprevisto directamente en la tabla.

Los campos N.º orden, Ruta y Alternativa tampoco se pueden completar. Sirven para leer un seguimiento generado mediante un plan de seguimiento, que puede agrupar los materiales de varias órdenes de fabricación o varios seguimientos en una ruta sin orden de fabricación.

Seguimiento manual

Si el sistema no dispone de los datos de stock necesarios para realizar la salida sin intervención del usuario, el artículo aparece en rojo. En este caso, hay que realizar una entrada manual mediante la acción Entrada detalle cantidades.

Si el stock no está disponible, pero el artículo se gestiona con Stock negativo autorizado, el campo aparece en verde.

Un material añadido al seguimiento no puede ser objeto de un seguimiento detallado.

Bloque número 1

| Límites operaciones (campo WOPE1) |

|

Este campo corresponde al rango de los números de operación. Si introduces un rango de números de operación, puedes seleccionar las operaciones a seguir que se van a mostrar en la tabla de operaciones. |

| Campo WOPE2 |

| Salida stock (campo STOCOD) |

|

Este indicador permite filtrar los registros a seguir en función de su modo de salida de stock. Los posibles valores son:

|

| Filtro (campo FILTMAT) |

|

Utiliza este campo para filtrar los registros. Selecciona uno de los siguientes valores:

|

| Cantidad a seguir (campo QTESUIVMAT) |

|

Utiliza este campo para ajustar las cantidades realizadas/consumidas de las líneas de orden de fabricación mostradas (operaciones de ruta, bienes producidos y materiales). La cantidad se expresa:

Este campo muestra las cantidades de orden de fabricación realizadas. Solo se alimenta cuando el campo Filtro (FILTOPE) de la sección Operaciones tiene asignado el valor No saldadas.

|

| Campo UOM |

|

En la consulta analítica, este campo determina la unidad de obra vinculada a la cuenta correspondiente. La unidad de obra se define en la parametrización de una cuenta asociada a un valor determinado. Esta unidad se utiliza en la entrada. |

Bloque número 2

| Ubicación salida stock (campo LOCSTO) |

|

La entrada de este campo depende de la parametrización de la transacción de seguimiento y del estado de asignación de la orden de fabricación:

|

| Tipo seguimiento (campo MATTYP) |

|

El tipo de consumo puede tomar los siguientes valores:

|

| Tipo componente (campo CPNTYP) |

|

Utiliza este campo para definir el tipo de componente. Puedes seleccionar uno de estos valores:

|

| Componente (campo MATITMREF) |

|

Este campo indica el artículo componente. |

| Descripción (campo ITMDES1) |

|

Es la descripción introducida en la ficha de artículo. En una facturación intersociedad, esta descripción se traslada de la factura de venta a la factura de compra. Cuando la factura procede de otro asiento, la descripción estándar se recupera de la línea de origen. |

| Campo NPIPROICO |

|

Este aviso aparece cuando el componente pertenece a un artículo en fase de diseño, es decir, cuando se ha creado desde una revisión de estructura de diseño lanzada únicamente como prototipo. La estructura de producción todavía no es definitiva. |

| Versión mayor (campo ECCVALMAJ) |

|

Este campo indica la versión del componente (material). Las versiones mayores corresponden a modificaciones significativas de forma, adecuación o función del producto original o anterior. Si el código de componente definido en el campo Componente o Material no está gestionado en versión, este campo no se completa. |

| Versión menor (campo ECCVALMIN) |

|

Este campo indica la versión menor del componente (material). Las versiones menores se pueden utilizar tanto para funcionalidades o modificaciones funcionales menores como para correcciones importantes sobre una versión mayor específica. Si el código de componente definido en el campo Componente o Material no está gestionado en versión, este campo no se completa. |

| Oper. (campo OPENUM) |

|

Este campo muestra el número de secuencia de la operación. Cada operación de ruta, que permite fabricar un artículo, está asociada a un número de operación. Cada número de operación corresponde a una tarea realizada en un recurso y con unos tiempos determinados. |

| Centro realizado (campo CPLWST) |

|

Este campo indica el recurso de producción utilizado en la operación, es decir, el centro de trabajo correspondiente. Este es el centro de trabajo principal de la operación. Puede ser de tipo máquina o mano de obra. El centro de trabajo está asociado a una sección de trabajo. |

| Descrip. corta (campo WSTSHO) |

|

Este campo indica la descripción corta del centro de trabajo. |

| US (campo STU) |

|

Este campo indica la unidad de gestión del artículo en la que se expresan:

Esta información siempre se muestra, independientemente de la transacción, No se puede modificar. |

| Cantidad pendiente (campo RETQTY) |

|

Este campo indica la cantidad de la necesidad. |

| Cantidad seguida (campo USEQTY) |

|

Este campo indica la cantidad consumida. Si el seguimiento de materiales es consecutivo a un seguimiento de operaciones o a una declaración de producción, la cantidad a seguir se completa automáticamente y no se puede modificar. Este campo se inicializa en un primer seguimiento con la cantidad prevista de la orden de fabricación. Solo se puede completar si el filtro propone las operaciones no saldadas. Si se modifica esta cantidad, se recalculan las cantidades realizadas propuestas en los materiales a seguir. Las líneas en rojo señalan que:

|

| Número contenedor (campo LPNNUM) |

| Tipo (campo TYPQTY) |

|

Este campo indica el tipo de cantidad. En la gestión de concentración, la cantidad se puede expresar en la unidad física o activa. |

| Almacén (campo WRH) |

|

La presencia de este campo está sujeta al código de actividad WRH. Se inicializa con el almacén de la cabecera.

|

| Lote (campo LOT) |

|

Este campo indica el lote asociado al movimiento de stock. |

| Sublote (campo SLO) |

|

El sublote que se ve afectado por el movimiento de stock. |

| Ubic. (campo LOC) |

|

Este campo indica la ubicación de almacenamiento. |

| Estado (campo STA) |

|

Este campo indica el estado del artículo (A, Q o R). Notas:

Cuando el estado pasa de A a Q, el stock se queda en la misma ubicación (no hay que controlar ningún movimiento de stock). |

| Serie inicio (campo SERNUM) |

|

Es el número de serie del artículo. |

| Serie fin (campo SERNUMF) |

|

Es el número de serie final del artículo. |

| Des.mvt (campo MVTDES) |

|

Utiliza este campo para introducir una descripción libre que aparecerá en todos los movimientos de stock asociados a la línea de entrega. También se puede acceder a esta descripción desde la ventana de detalle de salidas de stock. Si se modifica en esta función, se recupera y se incluye automáticamente en la línea de entrega de este campo. |

| Identificador 1 (campo PALNUM) |

|

Este campo permite introducir libremente cualquier información complementaria. |

| Identificador 2 (campo CTRNUM) |

| Saldado (campo CLEFLG) |

|

Utiliza este campo para indicar si hay que saldar la línea. |

| Salida stock (campo STOCODL) |

| F. necesidad (campo RETDAT) |

|

Este campo indica la fecha en la que interviene la necesidad. |

| Estructura (campo BOMNUM) |

| Alternativa (campo BOMALT) |

|

Se pueden definir varias estructuras para una misma referencia de artículo. Puedes diferenciarlas con el código de dos cifras. Las alternativas pueden servir para gestionar las distintas estructuras de artículos que varían según el contexto de uso:

Este campo se puede dejar en blanco (valor = 0) para introducir los componentes de forma manual. En este caso, solo se carga el componente. |

| Número de orden (campo MFGNUMMA) |

| Estado asignación (campo ALLSTA) |

| Tipo vínculo (campo MFGLINK) |

| N.º línea pedido (campo MFGLIN) |

| Campo CCE1 |

|

Las secciones analíticas se inicializan en función de la parametrización de las secciones por defecto. Se pueden modificar según la parametrización. Cuando se utiliza un eje analítico en el seguimiento de la gestión del proyecto, cualquier modificación del código de proyecto conlleva la reinicialización del código de sección, en función de la parametrización de las secciones por defecto. |

| Gestión ubicación (campo LOCMGTCOD) |

|

El artículo se puede gestionar en stock, con o sin ubicación de almacenamiento en función del valor asignado a este código.

|

| Informe de seguimiento |

|

Haz clic en Informe de seguimiento desde el icono Acciones para visualizar un resumen de las cantidades del componente en curso en esta orden de fabricación. La pantalla resume el estado de la línea (en espera, en curso, saldada), las cantidades previstas y consumidas y el estado de asignación del material (asignación global, detallada, con o sin ruptura), además de recordar si se permite gestionar un stock negativo de este material. Si el material está asignado, el sistema puede mostrar el detalle de las asignaciones (por cantidad, lote, ubicación y estado de stock). |

| Detalle artículo |

|

Haz clic en Detalle artículo desde el icono Acciones para visualizar los detalles del artículo previsto para esta orden de fabricación. |

| Orden de fabricación |

|

Haz clic en Orden de fabricación desde el icono Acciones para visualizar los detalles de la orden de fabricación. La transacción seleccionada va a determinar cómo se introducen, visualizan e imprimen los datos. Si solo se ha parametrizado una transacción, aparece la pantalla de entrada por defecto. |

| Sin seguimiento/Reactivar |

|

Haz clic en Sin seguimiento desde el icono Acciones si no es necesario ningún otro seguimiento para un componente. Se suprimirán las cantidades realizadas del componente. Para volver a integrar el componente bloqueado, haz clic en Reactivar. Se restaurarán las cantidades realizadas del componente. |

| Entrada detalle cantidades |

|

Haz clic en Entrada detalle cantidades desde el icono Acciones para visualizar o modificar los detalles de reintegración (recepción) de este componente. Puedes utilizar esta acción para distribuir la línea de recepción en varios lotes, varios sublotes de un lote, varios directorios, varias ubicaciones, varios estados y varios números de serie no consecutivos. Los campos detallados contienen el carácter "$". La ventana de detalles de recepción se abre automáticamente para que pueda visualizar o modificar las líneas de distribución vinculadas a esta línea de recepción.

|

| Texto |

|

Haz clic en Texto desde el icono Acciones para visualizar, introducir o modificar el texto asociado al componente o a la estructura. Por ejemplo, información sobre el origen de un exceso de stock en una orden de fabricación. |

| Stock por planta |

|

Haz clic en Stock por planta desde el icono Acciones para consultar los niveles de stock del componente en la planta de producción. |

| Modificación mvtos. de stock |

|

Haz clic en Modificación mvtos. de stock para modificar la cantidad consumida de un material. Solo se puede disminuir la cantidad consumida. Aumentar el consumo conlleva crear otro seguimiento. |

| Consulta movimientos |

|

Haz clic en Consulta movimientos desde el icono Acciones para visualizar los movimientos de stock históricos de este componente. |

| Estructura |

| Caso empleo vínculo n.º serie |

Botones específicos

|

Situación

Haz clic en Situación para consultar toda la información de la orden de fabricación.

|

Barra de menú

|

Haz clic en Cantidad producible para reajustar automáticamente la cantidad a seguir en función de la disponibilidad de los materiales. |

|

Haz clic en Etiquetas de producción para imprimir las etiquetas de producción. |

|

Haz clic en Etiquetas de stock para imprimir las etiquetas de stock. |

|

Haz clic en Transacción para ver el formato de la transacción de entrada. |

|

Haz clic Texto cabecera para visualizar, introducir o modificar el texto asociado al número de seguimiento de la orden de fabricación correspondiente. |

|

Haz clic en Crear para crear directamente una incidencia de no conformidad en la orden de fabricación seleccionada. Por lo general, las no conformidades se crean cuando se observa o se recibe información sobre un fallo en la orden de fabricación. Puede ser un fallo o posible fallo en un proceso, un servicio, el sistema o el modelo de producción/diseño. Los problemas más comunes son la no disponibilidad de algunos materiales, un retraso imprevisto de la orden de fabricación o la no disponibilidad de un subcontratista La no conformidad declarada muestra los detalles y la información clave que permiten analizar los motivos de la incidencia o fallo correspondiente.

Si tu organización solo requiere los detalles mínimos (el parámetro de usuario NCSDOCCRE - Modo creación no conformidad (capítulo TC, grupo NCS) tiene asignado el valor Básico), solo se muestra el campo Descripción. En este caso, no hay que indicar una causa probable de la incidencia o los detalles del problema. La descripción por defecto indica el número de seguimiento para el que se ha creado una no conformidad. Incluye el origen de la solicitud de este número de seguimiento y cualquier línea o número de operación relevante. Si, por ejemplo, creas una no conformidad para el recurso de una operación, la descripción por defecto será "Seguimiento operación - recurso WOTFR0120066 15". La descripción por defecto se puede mantener o modificar. Haz clic en Crear para crear la no conformidad. Si tu rol en la organización te permite indicar una descripción detallada de la incidencia, se muestra la función No conformidad (GESNCSH). Los colaboradores que pueden crear una no conformidad en este contexto suelen ser trabajadores cualificados o experimentados, como encargados, responsables de taller o ingenieros de diseño. En este caso, el parámetro NCSDOCCRE - Modo creación no conformidad (capítulo TC, grupo NCS) tiene asignado el valor Completo. La mayoría de los campos se alimentarán a partir del registro del seguimiento de fabricación. Puedes mantener o modificar los valores por defecto. En la sección Identificación, puedes introducir comentarios, una causa probable o cualquier otro detalle relativo al problema detectado. Esta función se abre cuando cierras una no conformidad. Descripciones de campos

|

|

Haz clic en Listar para mostrar la lista de incidencias de no conformidad que se han declarado con este número de seguimiento. La información mostrada indica todas las modificaciones que se han realizado en la incidencia original, como los cambios de cantidad (campo Cantidad NC), o si la línea de orden de fabricación está activa en la incidencia (campo Estado línea). La descripción por defecto indica la línea correspondiente y el tipo de documento asociado al número de seguimiento cuando la no conformidad se ha creado a partir de un recurso, un proceso o una línea de artículo de una operación de ruta específica (por ejemplo, "Seguimiento de fabricación WOTFR0110011 7"). La lista de no conformidades se muestra en orden ascendente, con la no conformidad más reciente en la primera línea. Haz clic en No conformidad desde el icono Acciones para mostrar o modificar los detalles de la no conformidad. Descripciones de campos

Tabla

Bloque número 2 |

Mensajes de error

Además de los mensajes genéricos, se pueden mostrar los siguientes mensajes de error durante la entrada:

Esta planta no es una planta de producciónLa planta definida no es de producción. Haz clic en el icono de Selección para abrir la lista de todas las plantas de producción disponibles.

Fecha posterior a la fecha del díaEste mensaje aparece cuando la fecha de seguimiento introducida es posterior a la fecha del día.

Periodo indefinido o proceso prohibido en esta fechaEste mensaje aparece cuando la fecha introducida se encuentra en un periodo sin abrir o en un periodo en el que no se pueden realizar actualizaciones de stock.

Ficha inexistenteEste mensaje aparece cuando la orden de fabricación no existe.

Ninguna ficha seleccionadaEste mensaje aparece en varios casos:

- Al seleccionar la orden de fabricación, cuando ninguna corresponde a los criterios de selección.

- Al cargar las distintas tablas (operaciones, artículos lanzados, materiales), cuando ninguna selección cumple con los filtros (por ejemplo, cuando se solicitan las operaciones no cerradas y todas las operaciones de la orden de fabricación ya están cerradas).

Este mensaje aparece cuando el estado de la orden de fabricación no es Firme.

Hay ruptura de material y se prohíbe el seguimiento de esta OFEste mensaje aparece cuando se crea un seguimiento y la casilla Lanzamiento si ruptura (MFGSHTCOD) está desmarcada en la ficha de artículo-planta de la orden de fabricación con un material en ruptura.

Ficha ya existenteEste mensaje aparece cuando se crea un seguimiento con contador manual y el número de seguimiento introducido ya existe en la base.

Asignación incompleta. Seguimiento imposibleEste mensaje aparece cuando la orden de fabricación no está asignada al menos globalmente y el parámetro general MTKALLMGT - Asignación a la OF obligatoria (capítulo GPA, grupo CTL) tiene asignado el valor Sí.

La OF no está impresa: Seguimiento imposibleEste mensaje aparece cuando no se ha imprimido el dossier de fabricación y esta acción es obligatoria para empezar la fabricación (según el parámetro general DOSFAB - Impresión documentos OF (capítulo GPA, grupo CTL)).

Orden de fabricación incompleta: Seguimiento imposibleEste mensaje aparece cuando la orden de fabricación está incompleta (solo materiales o solo operaciones) y la gestión de las órdenes de fabricación prevé completar esta orden antes de lanzar la fabricación.

El rango de fin es inferior al rango de inicio.Este mensaje aparece en tres casos:

- Cuando se introduce el rango inicial y final de las operaciones en la sección Operaciones.

- Cuando se introduce el rango inicial y final de las operaciones en la sección Componentes.

- Cuando se introduce la hora inicial y final en el seguimiento manual de las operaciones.

Este mensaje aparece cuando se intenta realizar el seguimiento de una operación, artículo lanzado o material excluido.

Operación anterior sin seguimientoEste mensaje aparece cuando se intenta realizar el seguimiento de una operación y la anterior no ha tenido seguimiento. Este mensaje puede ser de bloqueo según el valor del parámetro CTLOPEPRE - Control seguim. ope. prev. (capítulo GPA, grupo CTL).

Ficha técnica no introducidaEste mensaje aparece al crear un seguimiento (en función del valor del parámetro general CTLFICTEC - Control de ficha técnica (capítulo GPA, grupo CTL)) cuando se ha realizado el seguimiento de una operación con ficha técnica y la ficha no se ha introducido.

Problema de actualización en la carga del encursoEste mensaje aparece al crear un seguimiento de operación, cuando el registro de carga del encurso no se ha actualizado correctamente.

Ningún seguimiento realizadoEste mensaje de error aparece al crear un seguimiento, cuando no se ha realizado el seguimiento de ninguna operación, artículo lanzado o material.

Problema durante recuperación del contadorEste mensaje de error aparece al crear el seguimiento cuando la lectura del contador asociado es incorrecta.

No hay ningún contador asignado a este documentoEste mensaje de error aparece al solicitar una creación de seguimiento cuando no hay ningún contador asociado al seguimiento de fabricación.

Operaciones

Este número ya se ha utilizadoEste mensaje aparece al añadir una operación imprevista cuando el número de operación introducido ya existe en la orden de fabricación.

Subcontratación prohibidaEste mensaje aparece al añadir una operación de subcontratación imprevista (operación estándar o centro de trabajo).

Ctd. realizada superior a la ctd. prevista. ¿Continuar?Este mensaje aparece en el seguimiento de una operación cuando la cantidad realizada es superior a la cantidad prevista.

Cantidad rechazada superior a la cantidad realizadaEste mensaje puede aparecer en el seguimiento de una operación cuando la cantidad rechazada es superior a la cantidad realizada.

¿Recuperar los datos de la operación estándar?Este mensaje aparece al añadir una operación imprevista antes de introducir una operación estándar.

El centro de mano de obra no debe ser igual que el centro principalEste mensaje aparece en el seguimiento manual de una operación cuando el centro de mano de obra realizado es el mismo que el centro principal realizado.

XXXXXX no es un centro de mano de obraEste mensaje puede aparecer tras el control de validez del centro de mano de obra realizado.

La planta asociada al centro debe ser la misma a la que se ha dedicado la ruta alternativaEste mensaje puede aparecer tras el control de validez del centro de máquina o de mano de obra realizado.

Seguimiento de una operación prevista en una ruta gestionada por versiónEsta advertencia aparece cuando la orden de fabricación utiliza una ruta gestionada en versión y se le intenta añadir una nueva operación. Haz clic en Abandonar para cancelar las modificaciones. Haz clic en OK para añadir una nueva operación. Nada te impide añadir la operación. Este mensaje solo aparece cuando intentas añadir por primera vez una operación a una orden de fabricación vinculada a una ruta gestionada en versión.

Modificación del centro de una operación de ruta gestionada por versiónEsta advertencia aparece cuando la orden de fabricación utiliza una ruta gestionada en versión y modificas una operación existente. Haz clic en Abandonar para cancelar las modificaciones. Haz clic en OK para modificar el centro de trabajo. Nada te impide modificar la operación.

Producción

Acceso no autorizado para este artículoEste mensaje aparece cuando el artículo está en diseño (creado para una revisión de estructura de materiales) y en la cabecera del compuesto se muestra el aviso Nuevo artículo en modo diseño. Es recomendable que asignes el artículo a un stock de garantía de calidad, ya que solo se puede asociar a una orden de fabricación prototipo que no cubra la solicitud de pedido de venta.

Componentes

Modo de salida de stock manual estricto: Seguimiento manual obligatorioEste mensaje aparece cuando se intenta realizar el seguimiento automático de un material con un modo de salida de stock inmediato y una transacción que prohíbe el proceso automático para este tipo de material (salida manual estricta).

Stock insuficiente para este material y stock negativo prohibidoEste mensaje aparece cuando se intenta consumir un material para el que no hay stock disponible y en el que no se puede utilizar stock negativo.

Cantidad que genera stock negativoEste mensaje aparece en el seguimiento manual de un material cuando la cantidad consumida no existe en stock. Este mensaje puede ser de bloqueo en función del parámetro Stock negativo autorizado de la ficha del artículo.

Artículo no gestionado en stockEste mensaje aparece al añadir un material imprevisto, cuando el artículo introducido no se gestiona en stock.

Material ya presente en el seguimiento para la misma operaciónEste mensaje aparece al añadir un material imprevisto, cuando el artículo ya aparece en la tabla de materiales.

Material ya presente en el seguimiento para otra operación: ¿Continuar?Este mensaje aparece al añadir un material imprevisto, cuando el artículo introducido ya aparece en la tabla de materiales de otra operación.

Material ya presente en la OF para la misma operación: ¿Continuar?Este mensaje aparece al añadir un material imprevisto cuando el artículo introducido ya existe en la misma operación, pero no aparece en la tabla de materiales. Si el usuario decide continuar, el sistema propone las características de este material.

Código artículo inexistenteEste mensaje aparece al añadir un material imprevisto, cuando el artículo introducido no existe.

Artículo no referenciado en esta planta de producciónEste mensaje aparece al añadir un material imprevisto, cuando el artículo introducido no existe en la planta de producción elegida.

Seguimiento de una materia no prevista en un artículo en versiónEsta advertencia aparece cuando la orden de fabricación utiliza un artículo (estructura) gestionado en versión y se le intenta añadir un nuevo componente. Haz clic en Abandonar para cancelar las modificaciones. Haz clic en OK para añadir un nuevo componente. Nada te impide añadir el componente.

Varios

Declaración de producción: Captura de la entrada en stock no realizada línea: XXXEste mensaje aparece en la declaración de producción cuando falla la entrada de stock.

Seguimiento de recepción de subcontratación. No se puede suprimir.Este mensaje de error aparece al hacer clic en Borrar, cuando una recepción de subcontratación ha creado automáticamente el seguimiento. En este caso, el seguimiento no se puede suprimir con la opción de seguimiento. Se suprime automáticamente cuando se suprime la recepción de la que procede.

¿Ajustar cantidades a seguir?Este mensaje aparece cuando se solicita la cantidad producible para poder reajustar las distintas cantidades a seguir.

Problema en actualización de stocksEste mensaje de error aparece en una declaración de producción o en un consumo de materiales, cuando no se han podido actualizar correctamente los ficheros de stock.

OF cerrada. No se puede suprimir el seguimiento.No puede suprimir un seguimiento con una orden de fabricación cerrada.

Tablas utilizadas

Consulta la documentación de Puesta en marcha.

Consulta la documentación de Puesta en marcha.